Comment faire des pièces de coulée

Maintenant, vous aimeriez faire des projets de casting, mais vous en savez beaucoup sur le processus de casting? Vous savez pourquoi certains fournisseurs vous proposent des prix bas, mais c'est de très mauvaise qualité après avoir obtenu les pièces de moulage? Nous rencontrons de nombreux clients au cours de ces années, qui nous demandent de les aider de toute urgence, car les moulages du dernier fournisseur sont très mauvais. Dongrun casting est plus de 25 ans dans l'industrie de la coulée d'aluminium, nous pouvons vous donner de bonnes solutions du moulage au processus d'usinage, pas seulement un prix raisonnable. Maintenant, apprenons ensemble un processus de casting, nous pouvons nous comprendre pendant les étapes de devis et d'échantillons.

Pour produire des cavités dans la pièce moulée, comme pour le refroidissement liquide dans les blocs moteurs et les culasses, des formes négatives sont utilisées pour produire des noyaux. Habituellement moulés au sable, les noyaux sont insérés dans la boîte de coulée après le retrait du motif. Dans la mesure du possible, des conceptions sont faites qui évitent l'utilisation de noyaux, en raison du temps de configuration supplémentaire et donc du coût plus élevé.

Avec un moule terminé à la teneur en humidité appropriée, la boîte contenant le moule en sable est ensuite positionnée pour être remplie de métal fondu - généralement du fer, de l'acier, du bronze, du laiton, de l'aluminium, des alliages de magnésium ou de divers alliages de métaux en pot, qui comprennent souvent du plomb, l'étain et le zinc. Après avoir été remplie de métal liquide, la boîte est mise de côté jusqu'à ce que le métal soit suffisamment froid pour être solide. Le sable est ensuite enlevé, révélant une coulée grossière qui, dans le cas du fer ou de l'acier, peut encore être rougeoyante. Dans le cas de métaux nettement plus lourds que le sable de coulée, comme le fer ou le plomb, le flacon de coulée est souvent recouvert d'une plaque lourde pour éviter un problème connu sous le nom de flottement du moule. Le fait de faire flotter le moule se produit lorsque la pression du métal pousse le sable au-dessus de la cavité du moule hors de forme, provoquant l'échec du moulage.

|  |  |  | |||

| Équipements de noyau de sable | Productions de noyau de sable | Noyaux de sable fin | Mettez les noyaux de sable dans le moule | |||

|  |  |  | |||

Mettez des noyaux de sable dans | Équipement de dégazage | Avant de verser, vérifier | Mesure de l'hydrogène | |||

|  |  |  | |||

| Coulée par gravité | Coulée au sable | Moulage sous pression basse pression | Coulée sous pression | |||

|  |  |  | |||

| Couper la porte | Meulage | Traitement thermique | Équipement de grenaillage | |||

|  |  |  | |||

Casting brut après | Usinage en attente | Équipement CNC | Usinage CNC 3 axes et 4 axes | |||

|  |  |  | |||

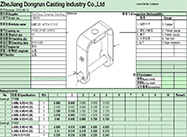

| Tour CNC | Processus d'usinage de tour | Table d'inspection | Inspection de jauge | |||

|  |  |  | |||

| Inspection de jauge | Inspection CMM | Inspection finale et | Rapport de dimension pour | |||

| ||||||

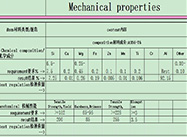

Propriétés mécaniques |

Après la coulée, les noyaux sont brisés par des tiges ou tirés et retirés de la coulée. Le métal de la carotte et des colonnes montantes est découpé dans le moulage grossier. Divers traitements thermiques peuvent être appliqués pour soulager les contraintes du refroidissement initial et pour ajouter de la dureté - dans le cas de l'acier ou du fer, par trempe dans l'eau ou l'huile. La pièce moulée peut être encore renforcée par un traitement de compression de surface - comme le grenaillage - qui ajoute une résistance à la fissuration par traction et lisse la surface rugueuse. Et lorsqu'une haute précision est requise, diverses opérations d'usinage (comme le fraisage ou l'alésage) sont effectuées pour terminer les zones critiques de la pièce moulée. Des exemples de ceci incluraient l'alésage des cylindres et le fraisage du pont sur un bloc moteur moulé.