Introduction à la Moulage sous pression en aluminium Bloc-cylindres

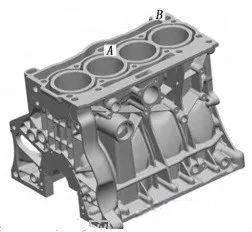

La figure suivante montre le corps du cylindre de moulage sous pression en alliage Al-9Si-3Cu, avec des dimensions de 351 mm * 334 mm * 269 mm, une épaisseur de paroi de (4 ± 0.4) mm, une masse brute de 18.9 kg et une dureté (HB) de 90- 110. La chemise de cylindre est en fonte à graphite vermiculaire à haute teneur en phosphore, avec une dureté (HB) de 220-290 et une épaisseur de paroi de 4.4 mm. L'épaisseur de paroi après meulage est de 2.8 mm. La structure du cylindre comprend le corps du cylindre, la chemise d'eau, le passage d'huile haute pression, le carter, le siège du palier principal, etc.

2. Équipement de fusion d'alliages d'aluminium et processus

La fusion adopte un four à gaz GPL, qui a des fonctions d'alimentation, de fusion et d'isolation. Le taux de fusion est de 3.5 T/H et la capacité du four d'isolation est de 10 t. Pour économiser de l'énergie, actuellement, le processus de livraison directe de liquide en alliage d'aluminium est couramment utilisé, où le fournisseur d'alliage d'aluminium fait fondre le liquide d'alliage d'aluminium dans l'usine et livre directement le liquide d'alliage au four d'isolation dans l'atelier de moulage sous pression.

La qualité de l'alliage est Al-9Si-3Cu et le rapport entre le lingot d'alliage d'aluminium et l'alimentation du four est de 4:6 ; Utilisation d'un spectromètre à lecture directe pour détecter la composition du liquide d'alliage avant le four ; Le liquide d'alliage est isolé à 720 ℃ dans la chambre d'isolation du four de fusion, et après affinage et élimination du laitier dans le four, il est déchargé dans la poche de transfert ; L'utilisation d'azote (99.99 %) et d'un dispositif de dégazage rotatif pour le traitement de dégazage dans la poche de transfert peut purifier le gaz résiduel et les résidus à l'intérieur du liquide d'alliage ; Évaluez l'effet de dégazage à travers un dispositif de détection de la teneur en gaz, avec un indice de densité de (1- ρ Vide/ ρ Pression normale) * 100, avec une norme de contrôle ≤ 1.

3. Conception de moules de moulage sous pression et système de coulée

Le moule adopte une structure de tirage de noyau à six côtés, principalement composée d'une partie de moule fixe, d'une partie de moule mobile, d'une partie de formage, d'un système de coulée, d'un mécanisme de tirage de noyau, d'un mécanisme d'éjection, d'un système d'échappement, d'un dispositif de chauffage et d'isolation, un système de positionnement et de guidage, etc. Le matériau du moule de moulage sous pression est en acier 3Cr2W8V et H13, et la tige centrale peut être en alliage de titane ou en alliage haute température. Après traitement thermique, sa dureté (HRC) atteint 45 ou plus. Après le traitement de nitruration de surface, la durée de vie du moule de coulée sous pression peut atteindre plus de 100000 XNUMX fois.

Il existe généralement deux formes de système de coulée pour le moulage sous pression des blocs-cylindres : le système de coulée simple face et le système de coulée double face. Le système de coulée simple face est généralement utilisé pour les petits blocs-cylindres, tandis que le système de coulée double face est généralement utilisé pour les grands blocs-cylindres. En utilisant un logiciel d'analyse de flux de moulage pour la simulation de remplissage et de solidification, la disposition du processus de coulée peut être optimisée.

4. Machine de moulage sous pression et Processus de moulage sous pression

Afin d'obtenir des moulages sous pression de haute qualité, des paramètres de processus clés tels que la température, la vitesse, la pression et le temps doivent répondre aux besoins de la production de moulage sous pression.

(1). Contrôle de la température

La température de coulée doit être contrôlée entre 640 et 680 ℃. Si la température de coulée est trop élevée, le retrait est important et la coulée est sujette aux fissures, aux grains grossiers et au collage du moule. Si la température de coulée est trop basse, il est facile de produire des défauts tels que des fermetures à froid, des motifs de surface et une coulée insuffisante. Lors de la coulée, il convient de s'assurer que la couche d'oxydation de surface du liquide d'alliage d'aluminium dans le four d'isolation est nettoyée en temps opportun, sinon cela pourrait entraîner des défauts d'inclusion d'oxydation.

Les moules de moulage sous pression doivent être préchauffés à une certaine température avant utilisation. En production continue, la température du moule de coulée sous pression augmente souvent. Une température excessive provoque non seulement le collage du métal liquide au moule, mais provoque également un refroidissement lent de la pièce moulée, entraînant des grains grossiers et une déformation lors de l'éjection.

Six réchauffeurs de température de moule sont utilisés pour chauffer le moule de bloc-cylindres en alliage d'aluminium, et de l'eau de refroidissement est utilisée pour tous les noyaux, inserts, etc. pour contrôler la température de fonctionnement du moule dans la plage de 180 à 200 ℃.

(2). Contrôle de la vitesse et de la pression

La qualité du moulage sous pression du bloc-cylindres est très sensible aux modifications des paramètres du processus d'injection.

Une vitesse excessive peut facilement provoquer une augmentation de gaz dans la coulée ; S'il est trop bas, cela peut facilement provoquer un mauvais remplissage.

Si la pression d'injection est trop faible, les défauts tels que la porosité et le retrait de la coulée augmentent ; Une pression excessive augmente les défauts tels que les bavures et les bavures, qui peuvent également causer des dommages importants au moule.

Prenez la vitesse d'injection appropriée (pression spécifique d'injection), déterminez une position de conversion de vitesse raisonnable et réalisez une pressurisation rapide de la pièce moulée avant la solidification (pression spécifique de pressurisation).

En raison de la grande taille, de la structure complexe et des différences importantes d'épaisseur de paroi du corps du cylindre, une machine de coulée sous pression de 28000 0.2 kN a été utilisée, avec une vitesse d'injection lente d'environ 400 m/s, une course d'injection lente de 5.5 mm et une vitesse d'injection rapide. vitesse d'injection d'environ 45 m/s. La pression finale a été maintenue à environ XNUMX MPa.

(3). Contrôle du temps

La durée du temps de remplissage dépend de la taille et de la complexité du volume de coulée. Le temps de remplissage est étroitement lié à la section transversale de la porte intérieure et est directement lié à la vitesse d'injection du poinçon. Le temps de remplissage se reflète finalement dans la vitesse d'injection de deuxième niveau, ce qui signifie que la vitesse d'injection rapide est contrôlée à 4-5 m/s.

Après avoir rempli la cavité du moule avec un liquide d'alliage, il entrera dans l'étape de formation de solidification. A ce moment, une pressurisation immédiate doit être effectuée pour solidifier et cristalliser le liquide d'alliage sous haute pression. Le temps de montée en pression des machines de moulage sous pression de grand tonnage doit être contrôlé dans les 30 ms, et les petites machines de moulage sous pression peuvent atteindre 10 ms.

La durée du temps de maintien dépend du matériau et de l'épaisseur de la paroi du moulage. Si le temps de maintien est trop court, il est facile de produire des pores et une porosité de retrait ; Si le temps de maintien est trop long, la température de la pièce moulée sera basse, le retrait sera important et la résistance lors de l'extraction du noyau et de l'éjection de la pièce moulée sera importante. Cela rend non seulement difficile le moulage, mais provoque également facilement la fissuration du moulage, prenant généralement 30 secondes.

(4). Mise en place d'une unité de production automatique pour le moulage sous pression

La machine de moulage sous pression est équipée de dispositifs auxiliaires périphériques tels qu'un robot de coulée, un robot de pulvérisation, un robot de prélèvement de pièces et une machine de découpe, qui peuvent réaliser une production entièrement automatique avec une vitesse de 110 secondes.

① Isolation liquide en alliage

Transférez le liquide d'alliage avec une composition qualifiée et une teneur en gaz dans le four d'isolation devant la machine de moulage sous pression pour l'isolation à travers la poche de transfert et contrôlez la température entre 640 et 680 ℃.

② Insertion de chemise de cylindre en fonte

Avant que la chemise de cylindre ne soit intégrée, elle doit être préchauffée à 90 ℃ pour éviter les fissures causées par la contrainte de retrait de l'alliage d'aluminium.

③ Nettoyage du système de coulée

À l'aide d'une machine de découpe de bord hydraulique automatique et d'un moule de découpe de bord, coupez le système de coulée, le système de débordement et le flash à l'intérieur du trou du cylindre.

(5). Traitement thermique

La contrainte résiduelle dans la coulée de bloc-cylindres comprend la contrainte thermique, la contrainte de transformation de phase et la contrainte de retrait. Les contraintes résiduelles réduisent les propriétés mécaniques des pièces moulées et affectent leur précision d'usinage. Par un vieillissement naturel de 24 heures et un traitement T5, le stress résiduel peut être éliminé.

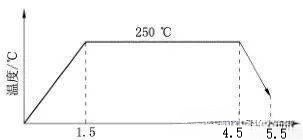

La figure suivante montre la courbe de traitement T5.

Le traitement T5 entraînera une diminution de 8 à 10 de la dureté (HB) du moulage. En augmentant la teneur en Cu, Si, Mn et en réduisant de manière appropriée la température du traitement T5, une dureté de coulée idéale peut être obtenue. Parmi eux, l'augmentation de la teneur en Cu a un effet significatif sur l'augmentation de la dureté, mais le coût du matériau est relativement élevé. Des tests orthogonaux de composition chimique et de température sont nécessaires pour déterminer le plan de traitement.

Les points de mesure de dureté sont indiqués aux points A et B de la figure 1.

(6). Usinage d'ébauche

Pour s'assurer que les produits livrés répondent à l'usinage de précision ultérieur, au positionnement et à la précision de traitement, un usinage grossier de l'ébauche est nécessaire pour éliminer les tolérances de coulée. La gamme d'usinage grossier comprend le trou de positionnement, le siège de palier principal, le trou de cylindre, etc., qui sont tous complétés par un centre d'usinage.

(7). Test de fuite

Les pièces après usinage grossier doivent subir des tests d'étanchéité, qui sont divisés en test d'étanchéité de la chemise d'eau, passage d'huile haute pression et chambre d'huile basse pression. Le processus de test de fuite est principalement divisé en quatre étapes : gonflage, stabilisation de la pression, mesure et échappement.

(8). Infiltration

Pour les pièces qui fuient qui nécessitent une fuite de chemise d'eau inférieure à 100 ml et une fuite de carter inférieure à 500 ml, un traitement d'infiltration sera effectué pour remplir les pores fins et la porosité de retrait de la pièce coulée avec du liquide d'infiltration organique, de sorte que le corps du cylindre rencontre les exigences d'étanchéité requises. Pour les fuites à blanc, l'infiltration ne concerne que la réparation de pièces présentant un retrait de surface et des défauts de fermeture à froid, et sa proportion est très faible. Après l'usinage, les zones de retrait de paroi épaisse de l'ébauche ne peuvent être qu'exposées et l'infiltration du produit fini est un processus de réparation important.

ZheJiang Dongrun Casting Industry Co, .Ltd a été construit en 1995, nous sommes dans l'industrie du moulage depuis plus de 25 ans. Peu importe le type de moulage dont vous avez besoin, nous sommes le bon fournisseur pour vos travaux. Contrairement à d'autres de nos concurrents, nous proposons quatre types de pièces moulées.

❖Moulage sous pression par gravité

Dongrun Casting possède des installations de 20000 mètres carrés et 200 équipements de production et de test.De la conception des devis et de l'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous desservons un large éventail d'industries, des sociétés Fortune 500 aux équipementiers de petite et moyenne taille. Nos produits comprennent:

❖ Industrie des services publics ❖ HVAC | ❖ Pièces architecturales |

Parcourez notre salle d'exposition en ligne pour voir ce que nous pouvons faire pour vous. Et puis E-mail :dongrun@dongruncasting.com nous vos spécifications ou demandes de renseignements aujourd'hui