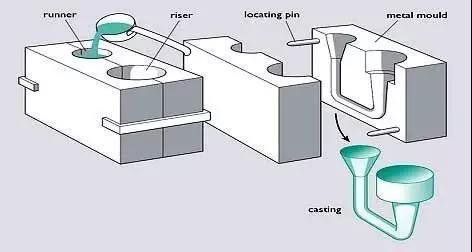

Premièrement, définition et principe de la coulée de métal

La coulée de métal consiste à injecter du métal fondu dans un moule creux en matériaux résistants aux hautes températures et à le condenser pour obtenir un produit de la forme souhaitée. C'est processus de coulée. Le produit résultant est un moulage.

Métal liquide → remplissage → retrait de solidification → coulée

Deuxièmement, la classification de la coulée de métal

Désigne le processus d'injection de métal fondu dans le moule sous l'influence de la gravité terrestre, également connu sous le nom de coulée par gravité. Le liquide métallique est généralement versé manuellement dans la grille, et le produit est obtenu en remplissant la cavité avec le poids du liquide métallique, en évacuant, en refroidissant et en ouvrant le moule.

Ce qui suit est une vidéo de moulage par gravité, et la compréhension est plus profonde après la lecture:

Le moulage au sable fait référence à la méthode de coulée utilisée pour produire des pièces moulées dans le sable. L'aluminium, le fer et la plupart des pièces moulées en alliages non ferreux peuvent être obtenus par moulage au sable. Parce que les matériaux de moulage utilisés dans le sable sont bon marché et faciles à obtenir, le moule de coulée est facile à fabriquer et il peut s'adapter à la production en une seule pièce, à la production par lots et à la production de masse de pièces moulées. Cela a longtemps été le processus de base dans les productions de casting.

Ce qui suit est une vidéo de moulage au sable, et la compréhension est plus profonde après la lecture:

Troisièmement, les défauts communs du processus

1. Trous de gaz

Raisons de la formation,

1) Le gaz impliqué dans la coulée du métal liquide existe dans la coulée de métal sous forme de pores après la solidification du liquide d'alliage

2) Pores sous-cutanés formés sous la peau de la pièce moulée après que le métal a réagi avec le moule

3) Le laitier contenu dans le liquide d'alliage ou le gaz adhérant au tartre est mélangé au liquide d'alliage pour former des pores

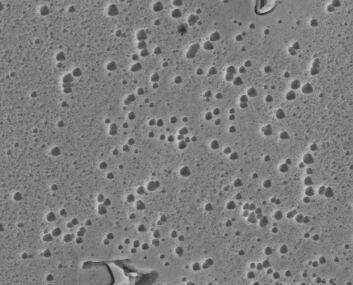

Porosité intrusive causée par le non-séchage du noyau de sable. | Pore physique, 1x

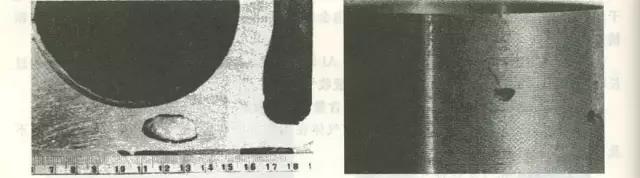

2. Porosité de retrait

Cause de formation,

1) Le dégazage du liquide d'alliage n'est pas propre et forme un relâchement

2) Retrait insuffisant de la pièce solidifiée finale

3) Surchauffe locale de la moisissure, humidité excessive et mauvaise évacuation

pièces moulées de porosité

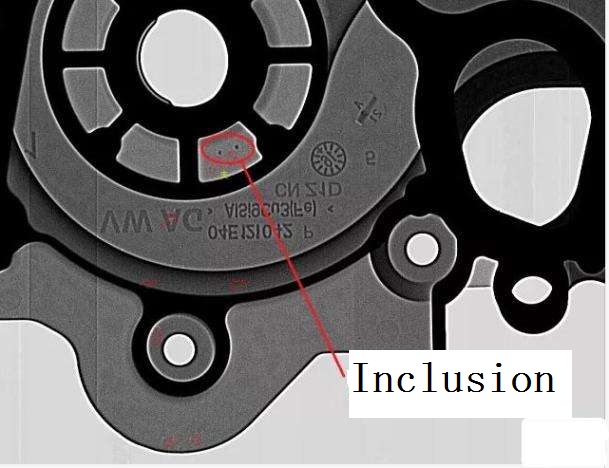

3. Inclusion

Cause de formation,

1) Des objets étrangers sont mélangés dans l'alliage liquide et coulés dans le moule

2) Effet de raffinage médiocre

3) Pénétration d'objets étrangers ou de matériaux de moulage à la surface de la cavité du moule

4. Inclusion de laitier

Cause de formation,

1) L'élimination des scories n'est pas propre après le traitement de raffinage et de détérioration

2) Après affinage et détérioration, le temps de repos n'est pas suffisant

3) Le système de coulée est déraisonnable et le tartre d'oxyde secondaire est pris dans le liquide d'alliage

4) Après raffinage, le liquide d'alliage est agité ou contaminé

5. Fissure

Cause de formation,

1) Refroidissement inégal de diverses parties du coulée de métal

2) Le processus de solidification et de refroidissement de la pièce moulée est soumis à une résistance externe et ne peut pas se contracter librement. La contrainte interne dépasse la résistance de l'alliage et des fissures sont générées.

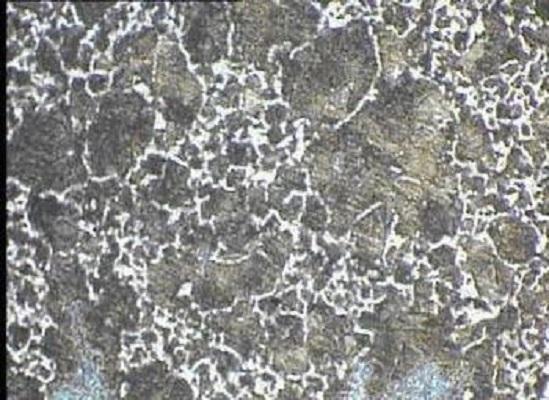

6. Ségrégation

Cause de formation,

Lorsque l'alliage est solidifié, la phase précipitée et la phase liquide contiennent des concentrations de soluté différentes. Dans la plupart des cas, le soluté en phase liquide est enrichi et il est trop tard pour se diffuser, de sorte que la composition chimique de la partie solidifiée n'est pas uniforme.

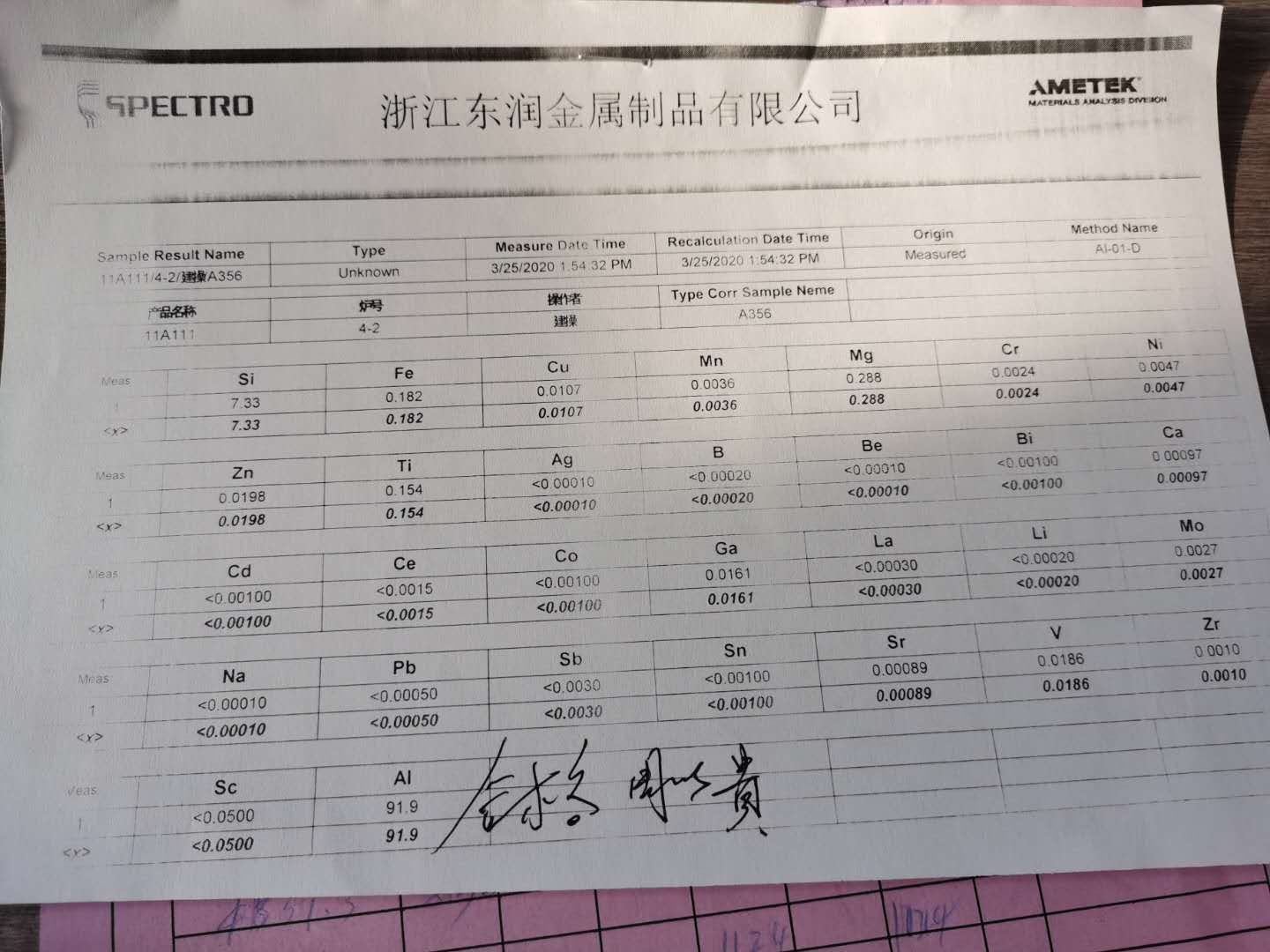

7. La composition est hors tolérance

Cause de formation

1) La composition de l'alliage intermédiaire ou de l'alliage préfabriqué est inégale ou l'erreur d'analyse de la composition est trop importante

2) Mauvais calcul de charge ou pesée de lots

3) Opération de fusion incorrecte, oxydation excessive des éléments faciles à brûler

4) Fusion inégale et agitation, distribution inégale des éléments séparés

8. Sténopé

Cause de formation,

Le gaz (principalement l'hydrogène) se dissout à l'état liquide de l'alliage, des pores uniformément répartis formés à partir de l'alliage pendant le processus de solidification de l'alliage.