Moulage de précision vs moulage sous pression : lequel convient à votre application

Le moulage est une technique de fabrication bien établie qui est utilisée depuis les années 1890. Deux technologies de moulage couramment utilisées aujourd'hui sont coulée d'investissement et Moulage sous pression. Bien que ces techniques partagent les mêmes principes de base, il existe des différences spécifiques entre le moulage à la cire perdue et le moulage sous pression. Le moulage à modèle perdu implique l'injection de cire dans une cavité en aluminium, tandis que le moulage sous pression force le métal en fusion dans les cavités du moule à haute pression.

Cet article donne un aperçu de ces techniques et met en évidence leurs principaux avantages. En comprenant les différences entre le moulage de précision et le moulage sous pression, vous pouvez prendre une décision éclairée sur la meilleure option pour votre projet.

Qu'est-ce que le moulage de précision ?

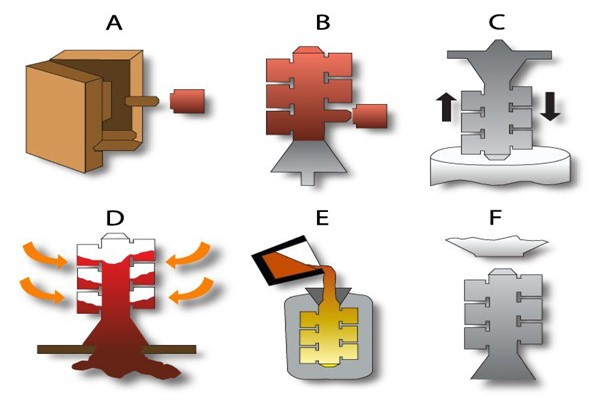

Le processus de moulage à la cire perdue s'articule autour du principe du moulage à la cire perdue. Il s'agit de revêtir un moule en cire en le plongeant dans une bouillie de matériau réfractaire, ce qui fait que le moule devient "investi" dans le matériau réfractaire.

Une fois le revêtement final durci, la cire est fondue par la chaleur, laissant derrière elle une cavité de moule à la forme du composant. Le métal en fusion est ensuite versé dans la cavité, remplaçant le modèle de cire par du métal. Le métal refroidit et se solidifie dans le moule avant que la pièce moulée ne soit retirée.

Principaux avantages du moulage de précision: Voici les différents avantages de l'utilisation du moulage de précision pour votre projet :

Conception flexible: Le moulage de précision permet une liberté de conception, ce qui le rend idéal pour les pièces complexes. Il est compatible avec divers matériaux, notamment les alliages d'aluminium, la fonte et les alliages de métaux non ferreux. De plus, cette technique de moulage est hautement adaptable et n'a pas de limitations en termes de taille, de forme ou d'épaisseur.

Tolérances plus strictes et formes complexes : Le moulage à modèle perdu est une méthode de moulage de précision qui offre des tolérances serrées constantes et des formes complexes. Les tolérances typiques pour les moulages de précision se situent entre +/-0.010" et +/-0.004". Contrairement à des processus similaires, le moulage à modèle perdu permet la production de composants de forme nette et de forme nette, réduisant ainsi le besoin de post-traitement supplémentaire et les coûts associés.

Finition de surface supérieure : Les modèles en cire utilisés dans le moulage à la cire perdue sont livrés avec une finition standard de 125 micro. Il en résulte des composants avec des surfaces précises et lisses qui surpassent les autres processus de coulée. Les pièces moulées à la cire perdue n'ont pas de lignes de séparation puisqu'un seul moule est impliqué dans leur traitement. Dans certains cas, les opérations de finition peuvent ne pas être nécessaires.

Gamme de tailles personnalisable : Selon les exigences de votre projet, le moulage de précision peut produire à la fois de petits et de grands moulages. Les fabricants peuvent couler des pièces allant de 0.1 kg à 100 kg. De plus, le moulage de précision ne nécessite pas de demandes de grande quantité avant la production et peut produire aussi peu que 10 pièces tout en réduisant les coûts.

Qu'est-ce que le moulage sous pression ?

La processus de moulage sous pression consiste à fondre des alliages non ferreux et à les injecter dans des moules préexistants dans des machines de coulée sous pression. Il existe deux principaux moulages sous pression utilisés industriellement

processus:

Moulage sous pression à chambre chaude : Ce procédé consiste à faire fondre des métaux et à les injecter dans des matrices à haute pression à l'aide d'un système hydraulique. Il convient aux métaux à bas point de fusion tels que le zinc, le magnésium, le plomb et les alliages d'étain.

Moulage sous pression en chambre froide : Contrairement au procédé à chambre chaude, le moulage sous pression à chambre froide verse le métal fondu dans une chambre froide avant de l'injecter dans la matrice. La pression dans ce processus est généralement comprise entre 2000 20000 et XNUMX XNUMX psi et convient aux métaux à point de fusion élevé comme l'aluminium.

Une fois le métal en fusion injecté, il se refroidit et se solidifie rapidement pour former la pièce moulée finale. Les pièces moulées produites par moulage sous pression peuvent varier en taille et en poids, ce qui les rend adaptées à diverses applications.

Principaux avantages du moulage sous pression :Bien qu'il existe plusieurs avantages et inconvénients au moulage sous pression, voici les principaux avantages du processus :

Propriétés mécaniques élevées : Les pièces moulées créées par moulage sous pression présentent d'excellentes propriétés mécaniques. Au fur et à mesure que le métal fondu se solidifie sous pression, le produit résultant apparaît compact, fin et cristallin. Ces composants sont rigides, offrant une résistance, une dureté, une conductivité et une durabilité élevées.

Précision dimensionnelle élevée : Le moulage sous pression produit des composants qui conservent leur précision dimensionnelle sur une longue période. Ils maintiennent également des tolérances plus strictes avec des variations minimales. En conséquence, ce processus convient à la fabrication de pièces de machines complexes qui nécessitent des normes de précision élevées, éliminant ainsi le besoin d'un usinage supplémentaire.

Crée des pièces complexes à parois minces : Aluminium coulé sous pression, en particulier, permet la production de composants légers et complexes avec d'excellents rapports résistance/poids. Cet avantage le distingue de nombreuses autres méthodes de coulée de métal. Le moulage sous pression peut créer des pièces en aluminium d'une épaisseur d'environ 0.5 mm, et les pièces en zinc peuvent avoir une épaisseur de paroi aussi faible que 0.3 mm.

Finitions de surface lisses : Composants moulés sous pression ont des surfaces uniformément lisses et cristallines. Des matrices bien formées et des conditions appropriées donnent des pièces lisses et fines, nécessitant souvent un minimum d'opérations de post-traitement supplémentaires. Cela permet de réduire le temps de cycle total pour la production.

Le moulage de précision et le moulage sous pression offrent des avantages distincts en fonction des exigences de votre projet. Le moulage de précision offre une flexibilité de conception, des tolérances plus strictes, des formes complexes, une qualité supérieure finition de surface, et une plage de tailles personnalisable. D'autre part, le moulage sous pression offre des propriétés mécaniques élevées, une précision dimensionnelle, la possibilité de créer des pièces complexes à parois minces et des finitions de surface lisses. Tenez compte des caractéristiques et des besoins spécifiques de votre application pour déterminer la méthode de coulée la plus appropriée.

Une comparaison détaillée : moulage de précision et moulage sous pression

Maintenant que vous comprenez les deux processus et leurs principaux avantages, il est temps de comparer le moulage de précision au moulage sous pression. Le tableau ci-dessous résume succinctement leurs différences pour vous donner une vision plus claire.

Casting d'investissement | Coulée sous pression | |

processus de travail | Forme des moules avec une suspension de céramique liquide | Force le métal en fusion dans la cavité de la matrice à haute pression |

Sélection du matériau de moulage | Métaux ferreux et non ferreux | Métaux non-ferreux |

Complexité de la conception | Grande flexibilité de conception | Flexibilité considérable |

Taille de la pièce | Pièces de petite à moyenne taille | Pièces plus grandes |

Traitement de surface | Meilleure finition de surface | Bonne finition de surface |

Volume de production | Moins de 10,000 XNUMX pièces | Plus de 10,000 pièces |

Tolérance | +/-0.005 pouces | Norme : +/- 0.010 pouce |

Temps de cycle | Heures de casting | Jusqu'à 100 prises de vue par minute |

Applications | Industries de l'aérospatiale, des armes à feu, de l'armée, de l'automobile, de l'énergie, du commerce et des boissons | Produits de consommation, industriels et commerciaux |

Passons à une comparaison plus détaillée basée sur les sections suivantes :

Processus de travail:

Le processus de moulage de précision commence par la création d'un modèle en cire, qui est utilisé pour produire le produit final souhaité. L'opérateur fixe les cires aux fonds de carottes et les plonge à plusieurs reprises dans un moule en céramique. Une fois que la céramique durcit et prend la forme du moulage, le moule est chauffé pour faire fondre la cire. Le métal en fusion est ensuite versé dans la cavité du moule, et une fois le métal refroidi et solidifié, le moule est cassé pour retirer la pièce moulée.

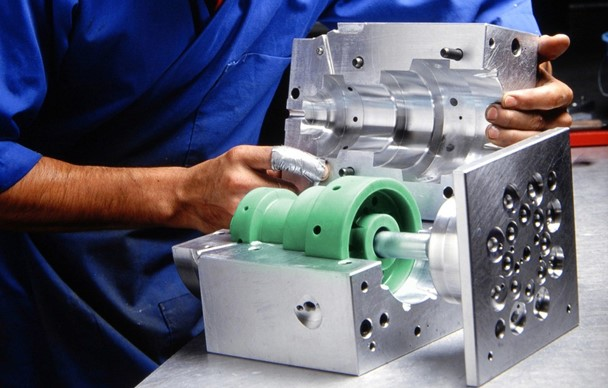

D'autre part, le moulage sous pression implique l'injection de métal liquide dans une cavité à haute pression. Les techniciens utilisent un outil en acier trempé pour créer des arbres de cavité de matrice qui ont la forme des produits requis. Le métal fondu est placé sur un manchon et forcé dans la cavité de la matrice à l'aide d'un piston, en appliquant une pression continue pendant que le métal remplit la matrice. Une fois le métal refroidi, l'opérateur enlève l'arbre et extrait le composant. En règle générale, la pièce nécessitera un usinage secondaire pour une finition complète.

Sélection du matériau de moulage :

Le moulage de précision convient à une large gamme d'alliages métalliques et fonctionne bien avec les métaux ferreux et non ferreux. Ce processus de moulage peut accueillir des matériaux tels que l'acier inoxydable, le cuivre, l'aluminium, le zinc, etc. Il permet également la coulée d'alliages qui peuvent être difficiles à usiner.

D'autre part, le moulage sous pression est idéal pour les métaux non ferreux, notamment les alliages d'aluminium, de zinc, de cuivre, de plomb et de magnésium. Par conséquent, le moulage de précision offre une gamme plus large d'options de matériaux par rapport au moulage sous pression.

Complexité de conception :

Lorsque l'on compare le moulage de précision au moulage sous pression, la géométrie de conception joue un rôle crucial. Le moulage à modèle perdu peut atteindre des dimensions plus précises, des composants à paroi mince et d'autres géométries complexes. Cette technique offre une plus grande flexibilité de conception, permettant l'incorporation de diverses caractéristiques de conception et le moulage de pièces complexes.

Bien que le moulage sous pression puisse produire des composants plus grands et donner de bons résultats dimensionnels, il ne peut pas offrir le même niveau de complexité que le moulage à la cire perdue.

Taille de la pièce

Le moulage à la cire perdue peut accueillir des composants de 0.02 kg à environ 100 kg. Cependant, il existe certaines limitations à la taille des pièces pour ce processus. Cela est dû à la nécessité de fixer solidement le modèle en cire à la carotte d'outil pour garantir un trempage répété dans la suspension de matériau réfractaire.

D'autre part, le moulage sous pression peut produire des composants beaucoup plus grands avec moins de limitations de taille. Vous pouvez essentiellement obtenir n'importe quelle taille passée avec ce processus. Cependant, la création de grandes pièces par moulage sous pression nécessitera un outillage et des coûts unitaires plus importants.

Traitement de surface

Lorsque vous comparez le moulage sous pression et le moulage de précision, vous verrez que la finition de surface d'un moulage de précision est meilleure qu'avec un composant moulé sous pression. La tolérance précise standard pour ce processus est IT5-6, et vous pouvez obtenir jusqu'à 125 microfinitions. Cela réduit ou élimine le besoin d'usinage secondaire.

Les finitions de surface du moulage sous pression sont également assez bonnes. Cependant, les pièces fabriquées avec ce processus nécessiteront un usinage supplémentaire pour atteindre les résultats souhaités.

Volume de production

Le moulage de précision est beaucoup plus adapté aux cycles de production à faible volume, généralement inférieurs à 10,000 10,000 pièces. En revanche, le moulage sous pression est idéal pour les projets à volume élevé et les grandes séries de production de plus de 100 2000 pièces, car il peut produire entre XNUMX et XNUMX XNUMX pièces par heure. Bien que le coût du moule puisse être élevé, un moule peut produire jusqu'à un million de composants. De plus, le processus assure une excellente répétabilité et cohérence, ce qui le rend idéal pour les grandes séries.

Tolérance

L'investissement et le moulage sous pression peuvent produire des tolérances bonnes et serrées. Cependant, les capacités de tolérance d'un processus de coulée dépendent fortement du type de matériau utilisé et de la forme de la pièce.

La règle générale est que les petites pièces ont une plus grande précision dimensionnelle. Par conséquent, le moulage de précision offre davantage de tolérances serrées (environ +/- 0.005 pouce) lorsqu'il s'agit de composants plus petits. Cependant, les grandes pièces moulées de précision perdent généralement une partie de leurs précisions dimensionnelles. Dans de tels cas, le moulage sous pression sera la meilleure option pour les grandes pièces car il peut offrir des tolérances standard de +/- 0.010 pouce et une tolérance de précision allant jusqu'à +/- 0.002 pouce.

Temps de cycle

Le moulage de précision conventionnel prend beaucoup de temps, nécessitant du travail et des heures de moulage. D'autre part, le moulage sous pression traditionnel peut produire jusqu'à 3 à 4 coups par minute. Le moulage sous pression multi-faces peut créer plus de 45 coups par minute ou même jusqu'à 100 coups par minute pour les composants plus petits. Les pièces moulées sous pression sont souvent produites avec une automatisation complète, impliquant peu ou pas d'intervention humaine.

Moulage de précision vs moulage sous pression : lequel est le plus rentable ?

Le volume de production joue un rôle important lorsque l'on compare le coût de production du moulage de précision par rapport au moulage sous pression. Si vous travaillez avec un grand volume de production de plus de 10,000 XNUMX pièces, le moulage sous pression sera plus rentable que le moulage de précision. Comme il y a plus d'automatisation avec le moulage sous pression, les fabricants peuvent produire plus de pièces en peu de temps.

D'autre part, le moulage à la cire perdue est beaucoup plus rentable pour les petites séries de production de moins de 10,000 XNUMX pièces. Les machines de moulage sous pression sont plus chères et les petits volumes ne peuvent pas compenser le coût du moulage sous pression. Le moulage à modèle perdu nécessite moins de machines, ce qui réduit les coûts d'outillage. De plus, les moulages de précision n'ont souvent pas besoin d'usinage secondaire. En conséquence, vous pouvez encore réduire les coûts d'usinage.

Si vous avez du mal à choisir la meilleure technique pour votre projet, vous devez demander l'aide d'un professionnel. Dongruncasting est prêt à vous offrir les services de moulage de précision et de moulage sous pression les meilleurs et les plus fiables. Nos techniciens expérimentés connaissent bien ces technologies de moulage et vous fourniront des conseils d'experts pour vous aider à tirer le meilleur parti de votre projet.

Notre plate-forme de devis en ligne fournit également un devis instantané lorsque vous téléchargez vos fichiers de conception, avec des rapports d'analyse DFM pour optimiser votre conception afin de réduire les coûts. Téléchargez votre fichier CAO aujourd'hui et commençons !

Conclusion : moulage sous pression ou moulage de précision, lequel correspond le mieux à vos besoins ?

Bien que le moulage sous pression et le moulage de précision soient des techniques bien établies, ils conviennent mieux à différentes applications. Votre choix de méthode de moulage dépendra de vos besoins spécifiques. Par exemple, le moulage sous pression est le meilleur moyen de créer un grand lot de pièces rapidement, de manière rentable et avec une bonne cohérence. D'autre part, le moulage à la cire perdue est préféré pour les produits plus petits avec des caractéristiques complexes ou complexes.

Le moulage sous pression convient également uniquement aux métaux non ferreux comme l'aluminium, le zinc, le cuivre, etc. Cependant, le moulage de précision sera votre meilleur choix si vous devez fabriquer une pièce à partir de métaux ferreux comme l'acier inoxydable. Généralement, vos exigences de fabrication détermineront le meilleur procédé à choisir.

ZheJiang Dongrun Casting Industry Co, .Ltd a été construit en 1995, nous sommes dans l'industrie du moulage depuis plus de 25 ans. Peu importe le type de moulage dont vous avez besoin, nous sommes le bon fournisseur pour vos travaux. Contrairement à d'autres de nos concurrents, nous proposons quatre types de pièces moulées.

❖Moulage sous pression par gravité

Dongrun Casting possède des installations de 20000 mètres carrés et 200 équipements de production et de test.De la conception des devis et de l'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous desservons un large éventail d'industries, des sociétés Fortune 500 aux équipementiers de petite et moyenne taille. Nos produits comprennent:

❖ Industrie des services publics ❖ HVAC | ❖ Pièces architecturales |

Parcourez notre salle d'exposition en ligne pour voir ce que nous pouvons faire pour vous. Et puis E-mail :dongrun@dongruncasting.com nous vos spécifications ou demandes de renseignements aujourd'hui