La différence entre la porosité et le retrait dans le processus de coulée

Dans la production de coulée, la porosité de coulée et le retrait de coulée sont parfois accompagnés et existent parfois indépendamment. Lors de l'apparition de porosité et de retrait, nous déterminons rapidement si le défaut est poreux, ou si un retrait est nécessaire pour résoudre le problème. Pour déterminer rapidement ces deux défauts, il faut d'abord très bien comprendre leurs caractéristiques. Aujourd'hui, nous allons vous apprendre à déterminer rapidement les défauts de pores et de retrait à partir de la reconnaissance de leurs caractéristiques.

Défauts de classe de pores et méthodes de prévention dans le casting production, les défauts de classe trou sont des défauts courants, mais aussi à la fonderie pour causer des pertes plus importantes l'un des défauts. Les défauts de classe de trous sont divisés en porosité et retrait. La porosité est principalement due à l'intrusion de métal liquide, enveloppé dans, impliqué dans le gaz à.

La porosité de coulée apparaît à différents endroits sur la coulée, les raisons de sa génération sont également différentes. Cela oblige nos techniciens de fonderie à déterminer la cause des défauts de porosité, à maîtriser le principe de l'apparition de différents types de pores, avec quelles caractéristiques. Ce n'est qu'alors que nous pourrons prescrire le bon remède pour résoudre l'apparition de défauts de porosité.

Ici, nous examinons les différentes raisons de la génération des caractéristiques de porosité : (1) impliqué dans la porosité : liquide métallique dans le processus de remplissage en raison de l'implication de gaz et de la formation de pores dans la coulée, plus isolé rond ou ovale grand pores, l'emplacement n'est pas fixe, moulages généralement biaisés dans la tige.

(2) pore d'intrusion: par le type, noyau, peinture, support de noyau, pores de fer froid générés par l'invasion de la surface de coulée et la formation de pores, principalement en forme de poire ou ovale, de plus grande taille, à paroi lisse, la surface est plus de couleur d'oxydation.

(3) pores de réaction: par le liquide métallique entre certains composants internes ou liquide métallique et le type, le noyau à l'interface de la réaction chimique et la formation d'un groupe de distribution de pores. Les pores de réaction ronds en forme d'aiguille ou de taille situés à la surface de la pièce moulée sont appelés pores creux et sous-cutanés d'aiguille de surface, par le liquide métallique et le type, réaction d'interface de revêtement de noyau à; dispersés ou en groupes répartis dans toute la section de coulée ou une zone locale des pores de réaction à aiguille.

Causes de formation

(1) En raison de l'humidité du matériau du four, de la rouille, de l'huile, de l'humidité du climat, des outils de fusion et de la poche de coulée non séchée, de la mauvaise composition du liquide métallique, du liquide d'alliage pour le raffinage et le sous-raffinage, de sorte que le liquide métallique contient une grande quantité de gaz ou de substances gazeuses, entraînant la précipitation de trous de gaz ou de gaz de réaction dans la pièce moulée.

(2) type, noyau pas complètement séché, mauvaise perméabilité, mauvaise ventilation, contenant trop d'eau et de substances génératrices de gaz, peinture non séchée ou contenant trop d'ingrédients générateurs de gaz, fer froid, support de noyau avec des taches de rouille, huile séché ou non, mauvais échappement de type métal, formation de pores d'intrusion dans la coulée.

(3) système de coulée déraisonnable, la vitesse de coulée et de remplissage est trop rapide, l'échappement du métal est médiocre, de sorte que le liquide métallique dans le processus de coulée et de remplissage produit des turbulences, des vortex ou des écoulements interrompus et impliqué dans le gaz, la formation de impliqué dans la porosité de coulée.

(4) le liquide d'alliage peut facilement absorber le gaz, dans le processus de fusion et de coulée n'a pas pris de mesures efficaces de raffinage, de protection et de purification, de sorte que le liquide métallique contient une grande quantité de composants piégés de gaz, de laitier et de gaz, dans le remplissage et la solidification processus pour former des pores de précipitation et des pores de réaction.

(5) Mauvaise préparation du sable, du noyau et de la peinture, et réaction d'interface liquide métallique, formation de trous d'épingle de surface et de pores sous-cutanés.

(6) La température de coulée est trop basse, la température du type de métal est trop basse, l'élimination du laitier liquide métallique n'est pas bonne, la viscosité est trop élevée, de sorte que le gaz impliqué dans le processus de coulée et de remplissage et le gaz précipité par le liquide métallique ne peut pas être évacué de la coulée ou du flotteur vers la colonne montante ou la sortie d'air.

(7) Pendant la saison humide lors de la fusion de l'alliage qui absorbe facilement le gaz, le liquide de l'alliage absorbe beaucoup de gaz, ce qui entraîne la mise au rebut des pièces moulées par lots.

(8) la résine de sable de résine et l'agent de durcissement à ajouter trop, la teneur en fluor de la résine est trop élevée, le coefficient angulaire du sable d'origine et du sable recyclé est trop élevé, la taille des particules est trop fine, la réduction des brûlures et la teneur en micro poudre sont trop élevées, donc que l'émission atmosphérique du sable est trop élevée, la perméabilité est trop faible

Méthodes de prévention (1) la fusion des alliages non ferreux, la charge du four, le solvant, les outils et la poche de coulée doivent être entièrement préchauffés et séchés, dérouillés et déshuilés, et l'ajout de plusieurs charges de four de refusion doit être limité de manière appropriée.

(2) pour empêcher le liquide métallique dans le processus de fusion de l'oxydation excessive et de l'absorption de gaz, de la désoxydation, de l'élimination des gaz et de l'élimination des scories, la surface du bain de métal fondu dans la poche de coulée plus le solvant de couverture pour empêcher l'oxydation secondaire du métal, le gaz l'absorption et les impuretés nocives vers le bain de fusion. Lors de la désoxydation de l'acier moulé et de la fonte avec de l'aluminium, la teneur résiduelle en aluminium doit être strictement contrôlée, et l'acier à forte tendance à l'absorption de gaz doit éviter autant que possible la désoxydation avec l'aluminium, et AVD, VOD, bouchon poreux soufflant du gaz inerte, pulvérisation de poudre méthode, etc. peut être utilisée pour affiner l'acier à l'extérieur du four pour éliminer le gaz et les impuretés nocives dans l'acier; pour la fonte ductile, la désulfuration doit être renforcée pour réduire le débit de la soupe d'origine et pour garantir la prémisse de la sphéroïdisation, minimiser l'agent de sphéroïdisation Ajouter la quantité de fonte, réduire la quantité de magnésium résiduel et renforcer le processus de reproduction.

(3) Lors de la coulée, le liquide métallique ne doit pas interrompre le débit, la vitesse de remplissage ne doit pas être trop élevée, la position de coulée et le réglage du système de coulée doivent garantir que le liquide métallique remplit la cavité en douceur et faciliter la décharge en douceur de gaz dans la cavité ouverte.

(4) coulée, devrait s'assurer que le casting et noyau d'échappement lisse, noyau de sable pour ouvrir le canal d'échappement, pour remplir l'écart de tête de noyau lors de la fermeture du type, afin de ne pas percer dans le liquide métallique bloquant le canal d'échappement.

(5) Augmentez la hauteur de la carotte droite pour améliorer la pression statique du remplissage de liquide métallique.

(6) Réduisez la quantité de résine et d'agent de durcissement ajouté au sable de résine, utilisez une résine à faible teneur en azote ou sans azote et un matériau de forme ronde, une taille de particule modérée, une faible teneur en poudre et en micro-poudre du sable d'origine et du sable recyclé, afin de réduire la quantité de gaz de résine, améliorer la perméabilité du sable de résine.

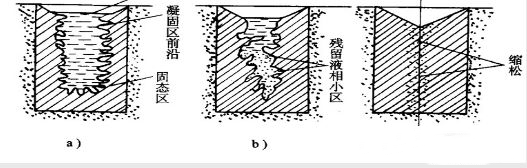

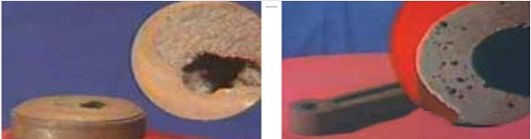

Les défauts de classe de rétrécissement et les méthodes de prévention et les pièces moulées produisent un rétrécissement, un rétrécissement lâche, il y a de nombreuses raisons, il y a des pièces moulées et des raisons de conception de moules, il y a la conception de bacs à sable n'est pas des raisons appropriées, il y a des raisons de conception de bec verseur, il y a un type de type de sable pour éviter des raisons de déplacement, en plus, il y a des raisons de système, il y a une composition chimique du métal pour des raisons de déploiement incorrect, il y a des raisons de fonctionnement incorrect du lien de fusion, il y a aussi des raisons de coulée.

En raison des nombreuses causes de retrait de coulée, il faut souvent beaucoup de temps pour trouver la cause première. Comment déterminer rapidement les causes internes de la génération de retrait de coulée, ce qui nous oblige à comparer davantage de cas de défauts de retrait de coulée, familiarisés avec les caractéristiques théoriques, renforcer l'étude, afin d'améliorer la compréhension de ces défauts et la capacité à les résoudre.

ZheJiang Dongrun Casting Industry Co, .Ltd a été construit en 1995, nous sommes dans l'industrie du moulage depuis plus de 25 ans. Peu importe le type de moulage dont vous avez besoin, nous sommes le bon fournisseur pour vos travaux. Contrairement à d'autres de nos concurrents, nous proposons quatre types de pièces moulées.

❖Moulage sous pression par gravité

Dongrun Casting possède des installations de 20000 mètres carrés et 200 équipements de production et de test.De la conception des devis et de l'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous desservons un large éventail d'industries, des sociétés Fortune 500 aux équipementiers de petite et moyenne taille. Nos produits comprennent:

❖ Industrie des services publics ❖ HVAC | ❖ Pièces architecturales |

Parcourez notre salle d'exposition en ligne pour voir ce que nous pouvons faire pour vous. Et puis E-mail :dongrun@dongruncasting.com nous vos spécifications ou demandes de renseignements aujourd'hui