L'histoire du moulage sous pression par gravité à Dongrun

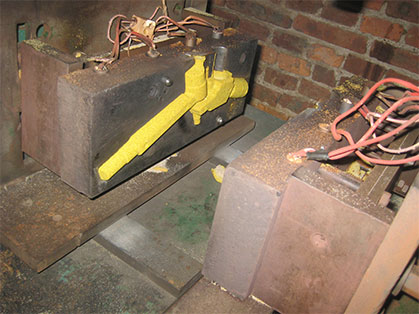

En 2000, nous avons construit notre moulage sous pression par gravité magasinez dans notre usine. Il n'y en avait qu'un coulée par gravité machine cette fois. Maintenant, nous avons quatre lignes pour le moulage par gravité et pouvons faire 3000 kg moulage par gravité en aluminium par jour. Notre production comprend des composants automobiles, des composants de métro, des composants de station-service, des composants de pipeline, des roues, des boîtiers d'injection de carburant, des cannelures

|  |  |

Qu'est-ce que le moulage par gravité

Le moulage sous pression par gravité est appelé moulage permanent ou moulage à froid. Le moule permanent est appelé en Amérique, le moulage à froid ou le moulage par gravité est nommé en Europe.

Le processus convient à des pièces moulées en aluminium de moins grande quantité et de haute qualité, la surface est meilleure que la coulée au sable. Le matériau du moule permanent est l'acier, le moule est préchauffé jusqu'à 200 ℃ avant que l'alliage d'aluminium ne soit versé dans la cavité.

La coulée par gravité signifie que l'aluminium fondu se remplit dans la cavité du moule par la gravité de l'alliage d'aluminium lui-même, mais la coulée par gravité ici est la coulée par gravité en aluminium avec un moule en métal.

Le moule de la coulée par gravité est en acier, le matériau du moule commun est 45 # & H13, nous versons l'aluminium fondu dans la cavité qui est usinée directement par CNC et obtenons la pièce brute, l'outillage peut utiliser beaucoup de temps et c'est plus efficace que le moulage au sable sans avoir besoin de faire la cavité avec du sable.

Le processus est le suivant

1.Faites le dessin

Nous devons concevoir le dessin que nous voulons faire ou obtenir les dessins de nos clients, DONGRUN CASTING équipé d'UG / SOLIDWORKS / PROC E / CAD pour concevoir les dessins pour nos clients.

2.Faites le moule

Une fois le dessin terminé, nous concevrons le moule en fonction des dessins, pour décider du système de coulée, analyser le flux du moule, puis nous usiner le moule selon la conception, le matériau d'outillage est généralement de l'acier 45 # & H13

3. Chauffez le moule et préparez l'alliage d'aluminium fondu

Une fois le moule terminé, nous devons assembler le moule de coulée par gravité sur la machine de coulée sous pression par gravité pour imprimer les pièces, l'aluminium fondu se solidifiera très rapidement et ne pourra pas bien remplir la cavité si le moule n'est pas assez chaud, nous devons donc chauffer le moule à une température spécifiée avant la coulée, généralement autour de 300℃; Dans le même temps, nous devons fondre l'alliage d'aluminium et dégazer avec de l'azote pour contrôler la porosité après la coulée, la température de l'aluminium doit également être sous contrôle

4. Vaporisez le revêtement sur la cavité

Le revêtement peut rendre la surface de la cavité plus lisse, de sorte que la surface de coulée sera beaucoup mieux, améliorera la résistance au feu de l'outillage et améliorera la durée de vie de l'outillage.

5. Versez l'aluminium fondu

Lorsque le moule est prêt, placez le noyau dans la cavité si nécessaire et soufflez la cavité avec un pulvérisateur à air pour garantir que la cavité est propre, placez le tamis filtrant sur la porte et versez l'aluminium fondu dans la cavité.

6. Obtenez la pièce

Lorsque l'aluminium refroidit, ouvre le moule et éjecte la pièce, nous pouvons répéter les actions de coulée et continuer la production.

Description de vidéo: