Considérations sur le moulage au sable

Si vous préférez moulage en sable Pour des raisons de conception, il est crucial de savoir à quoi servira le moulage, ainsi que tous les autres processus qu'il devra suivre après avoir été coulé. Si une pièce moulée doit être visible, elle devra peut-être être usinée ou recouverte pour obtenir une finition lisse. Des services de traitement thermique, en revanche, peuvent être nécessaires si la pièce moulée doit être utilisée comme partie d'une structure ou d'un assemblage nécessitant une bonne rigidité.

Afin d'atteindre les résultats finaux escomptés, la plupart des pièces moulées doivent être usinées ou traitées d'une manière ou d'une autre. Les aspects suivants sont des considérations essentielles :

Estampes et dessins détaillés

La caractéristique la plus importante de la conception des moules de moulage au sable est de fournir des impressions et des dessins extrêmement détaillés : une fonderie de sable a besoin d'un dessin pour la pièce moulée et le produit fini usiné.

Les impressions détaillées sont un outil de communication important dans le processus de conception de moulage au sable, car elles décrivent les attentes et les exigences du concepteur pour le produit fini. Les informations suivantes doivent être incluses dans la conception de votre produit de moulage au sable :

Taille

Forme

Draft

Rayons

Niveau de tolérance

Niveau de défaut

État de surface

Les exigences d'inspection

Si le moulage nécessite des marquages d'identification coulés, tels qu'un numéro de composant, un code de fonderie ou un lot de chaleur, assurez-vous de spécifier la taille et l'emplacement dans vos impressions détaillées.

Angle de dépouille de moulage au sable

L'angle de dépouille de moulage au sable est un angle perpendiculaire au modèle qui permet de retirer facilement le contenu du moule en sable délicat sans détruire le mur extérieur. Le processus de moulage du produit, la façon dont nous concevons le moulage et la profondeur du motif à l'intérieur du moule sont tous utilisés pour déterminer l'angle de dépouille du moulage au sable. Néanmoins, de nombreux concepteurs de moulage au sable ignorent l'importance de l'angle de dépouille du moulage au sable. L'utilité de la surface conique dans la conception de moulage au sable peut être améliorée en sélectionnant un angle de dépouille de moulage au sable approprié.

De plus, en raison du flux élevé de métal, cela peut réduire les coûts de traitement. Par conséquent, l'angle de dépouille typique du moulage au sable doit être conforme à la norme ISO et n'influencera pas le fonctionnement de la conception du moulage au sable. En conséquence, votre organisation pourra fabriquer plus de moules en sable à moindre coût tout en maintenant une qualité constante. L'angle de dépouille normal pour le moulage au sable est de 2 degrés. Avec des caractéristiques extérieures et intérieures, le tirant d'eau minimum est d'environ 1 degré.

Rondelles et Filet

Permettre de nombreux ronds et filets est un aspect important du processus de conception de moulage au sable. Des ronds et des filets généreux améliorent l'apparence d'un moulage tout en aidant à la répartition des contraintes et en réduisant les contraintes de moulage. Des filets d'angle généreux et appropriés facilitent également le coulage du composant en évitant les occurrences d'écoulement turbulent et en permettant au matériau fondu de s'écouler et de remplir correctement le moulage.

Ligne de séparation

Dans la conception de moulage au sable, la détermination de la position de la ligne de séparation est essentielle. C'est la ligne de démarcation. Nous comptons sur lui pour déterminer si nous devons ou non changer de cap. Parce que cela a un impact sur le coût de production final et la qualité des pièces moulées, le concepteur technique doit saisir et enregistrer le placement de la ligne de séparation sur le dessin de la pièce moulée. Lorsqu'il s'agit de placer la ligne de séparation, s'appuyer exclusivement sur l'expérience pratique des fondeurs de métaux est insuffisant.

La ligne de séparation doit être aussi basse que possible et large, courte et plate. Si la ligne de séparation et les bavures de couture ne correspondent pas, la marge d'extension entre elles ne doit pas dépasser 0.020.

De plus, la ligne de séparation que nous avons choisie a un matériau d'extension de couture maximale d'environ 0.015. Si la position de la ligne de séparation change, faites un préavis. L'utilisation du noyau, la position de coulée, le poids de la pièce moulée et l'exactitude dimensionnelle seront tous affectés.

Sélection d'alliage

Il est crucial de choisir le bon alliage pour votre moulage. L'alliage que vous choisissez peut avoir un impact important sur des qualités telles que :

Force

Durabilité

Ténacité

Résistance à la corrosion

Ductilité

rétrécissement

Durabilité

Prix

Soudabilité

Contre-dépouilles et noyaux

La contre-dépouille est utilisée dans la conception du moulage au sable pour empêcher le modèle d'être retiré pendant le processus de production du moule. L'utilisation du noyau allongera et augmentera le coût de la coulée. En conséquence, nous devrions réduire ou éliminer l'utilisation de portions de noyau de sable dans nos conceptions de moulage au sable. En fait, les premières définitions de la ligne de séparation fournies par les spécialistes ont été bénéfiques pour comprendre les propriétés du produit et éviter le problème de sous-cotation. L'équilibre et l'interaction entre les nombreux éléments ne sont plus évidents maintenant qu'il a été affiné. En conséquence, nous devons apprendre les normes et les standards de conception de moulage au sable.

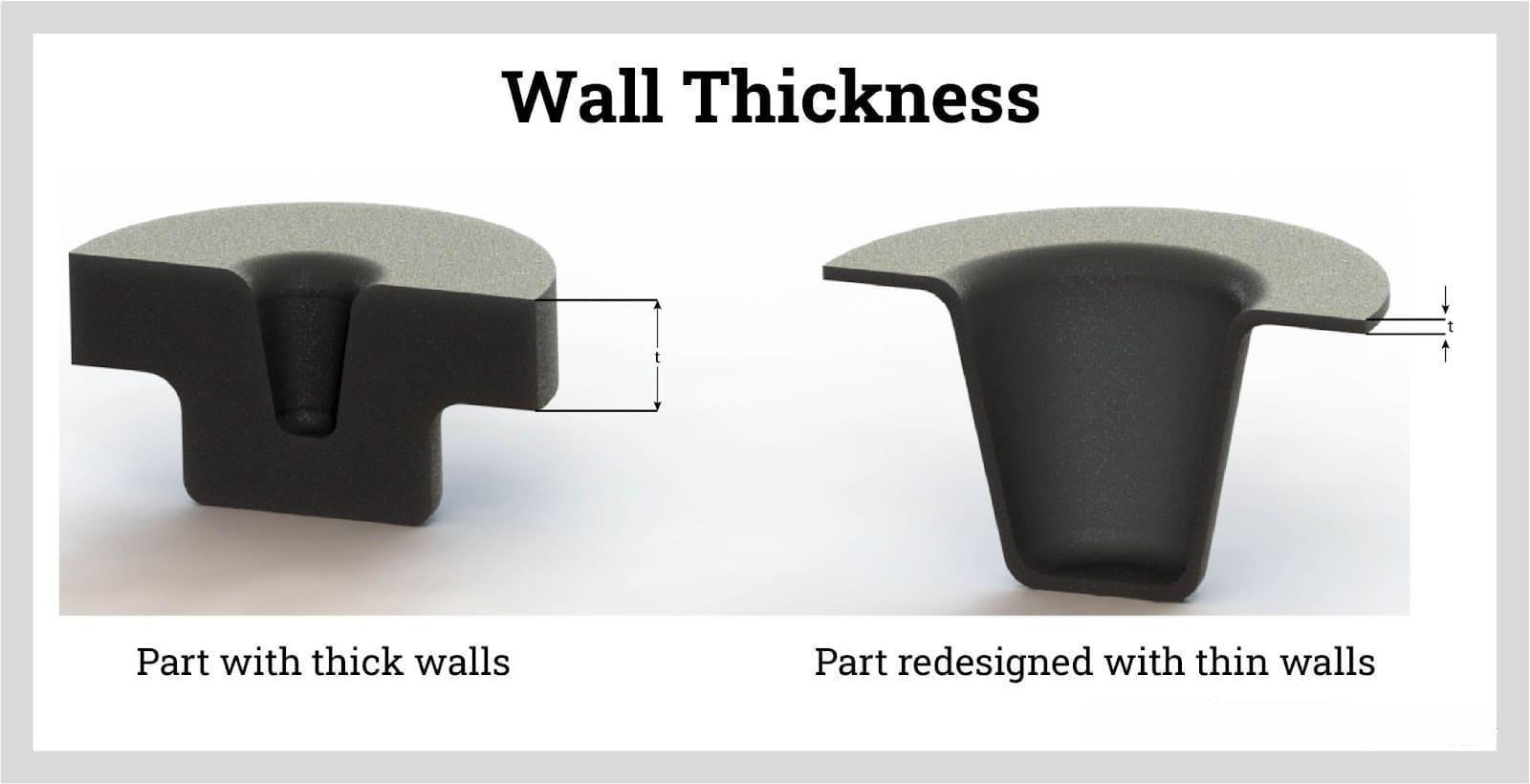

Des sections transversales

Une section ou une épaisseur de paroi constante est souvent avantageuse. Cependant, il ne doit pas être utilisé dans la conception de moulage au sable car de nombreux produits de moulage ne permettent pas de changements de section soudains. En théorie, seule la partie la plus épaisse de la coulée ne doit pas être refroidie isolément, et la section transversale peut être considérée comme efficace. Cela se produit parce que les sections plus épaisses mettent plus de temps à refroidir.

Ils ne sont pas affectés par la solidification du métal environnant. La section la plus épaisse se solidifiera ensuite, mais elle ne pourra pas être retirée de l'environnement. Cela entraînera des problèmes dans le moulage, tels que la porosité ou la déchirure. Par conséquent, avant d'exécuter une conception de moulage au sable, il est important de considérer la limite d'épaisseur du produit.

Epaisseur

Il est essentiel dans la conception de moulage au sable d'obtenir une solidification constante du modèle et d'éviter la formation de cavités. Alors, quelle est la meilleure façon de s'y prendre? Cela a à voir avec le rapport volume / surface du moule de sable. Le taux de solidification des pièces moulées doit généralement être proportionnel au carré de leur rapport.

En effet, la pièce avec une surface spécifique au volume plus petite durcit plus rapidement pendant la coulée du produit que la pièce avec une surface spécifique au volume plus grande, et vice versa. Pour remédier à cette difficulté, de nombreuses fonderies de métaux vont augmenter l'épaisseur globale ou ajouter certains matériaux en position portante. L'approche correcte, en revanche, consiste à utiliser des raidisseurs et des goussets. Parce que, tandis que le premier améliore la résistance, le second réduit l'épaisseur de la paroi épaisse locale.

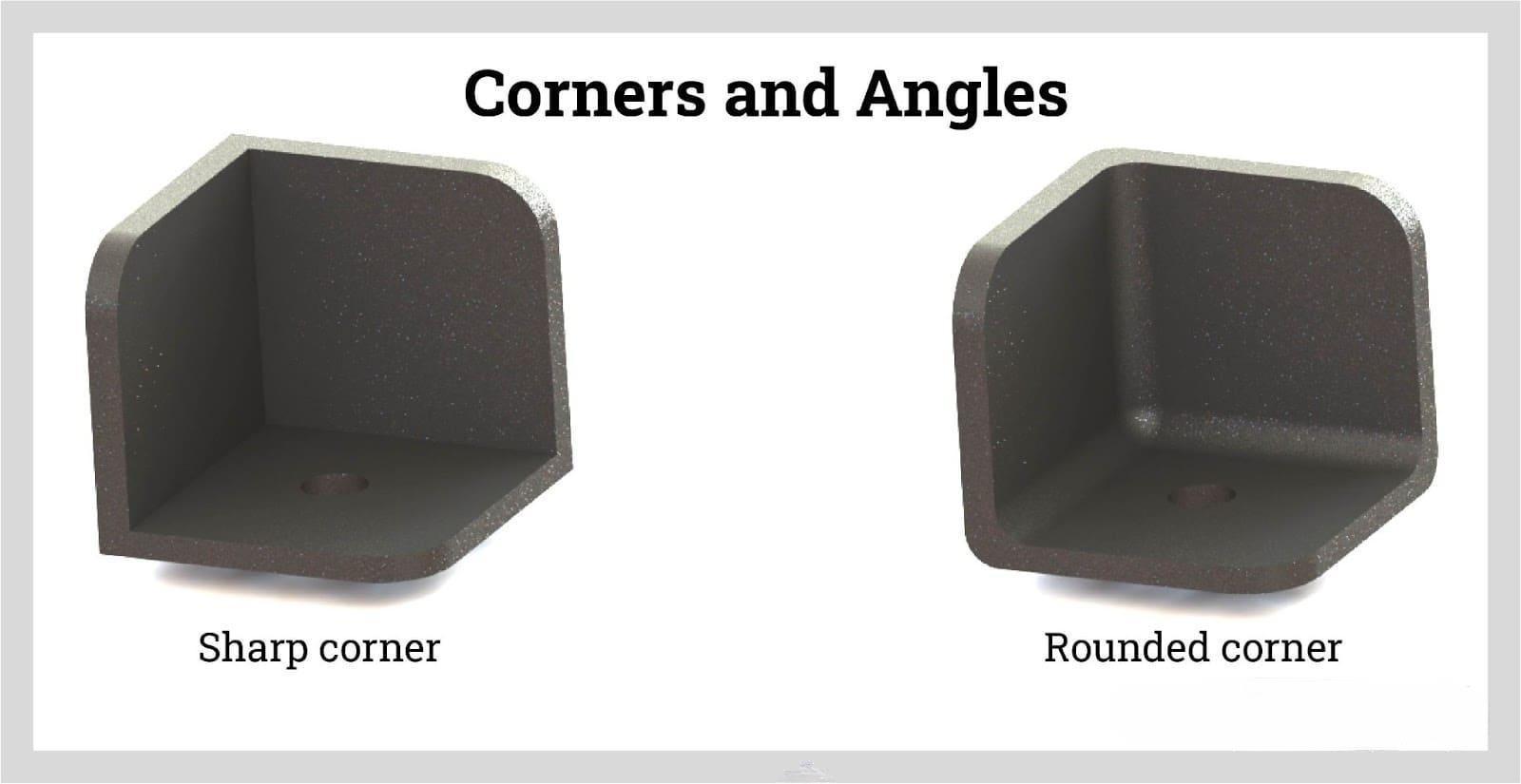

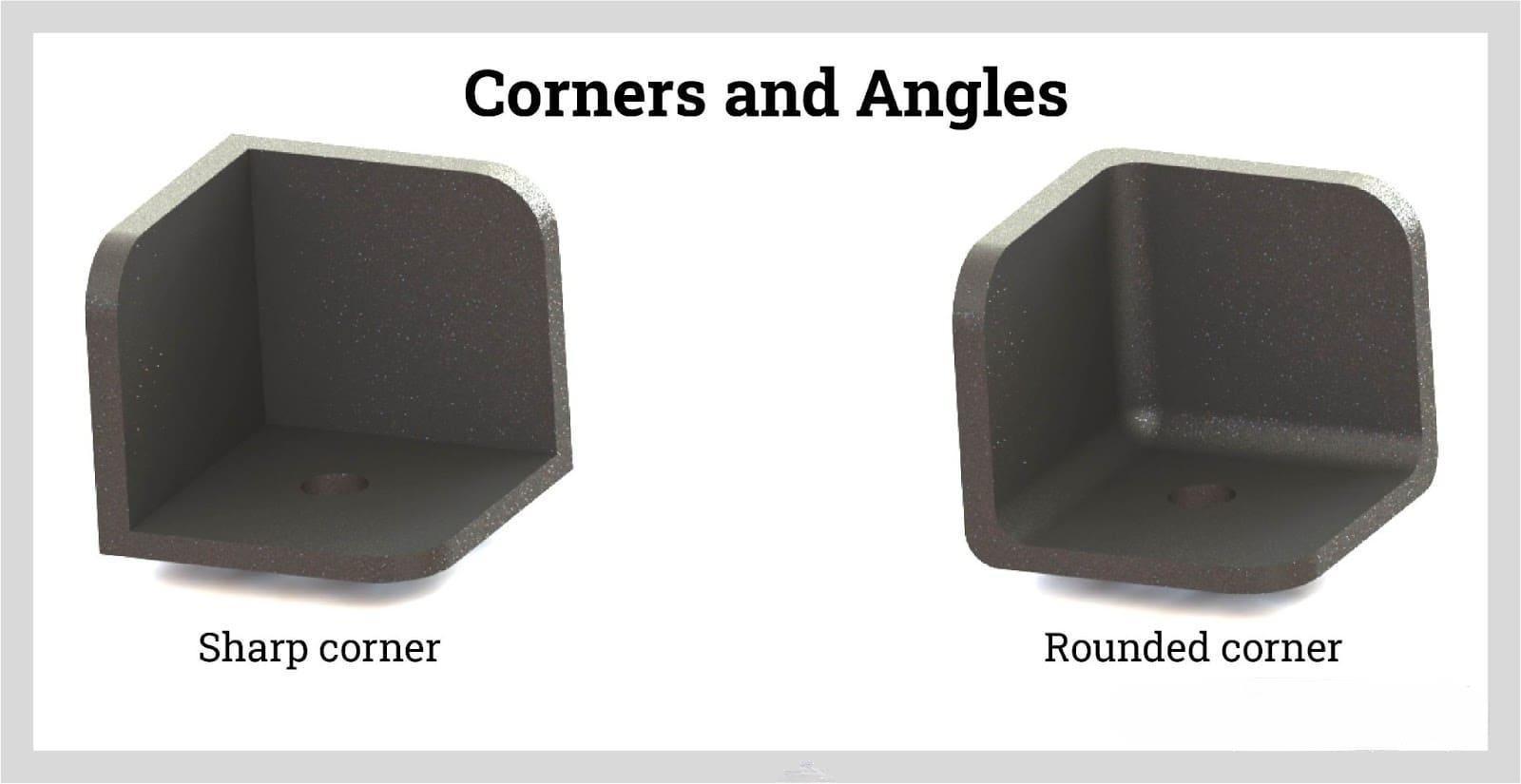

Coins et angles

Les propriétés de refroidissement du matériau utilisé pour fabriquer des moules en sable, comme nous le savons tous, ont un impact significatif sur la qualité des moulages en sable. Par conséquent, lors de la conception de moulages au sable, ce problème doit être pris en compte. Lorsque l'effet de refroidissement de la coulée ou du moule en sable est faible, de la chaleur sera générée localement à l'intersection du coin pointu et du coin du composant.

En conséquence, la pièce moulée est soumise à une source concentrée de contraintes, ce qui la déforme, la rétrécit et la brise tout au long du processus ultérieur, ce qui réduit la qualité du produit final. C'est quelque chose qui devrait être évité lors de la conception d'un moule en sable.

Conception de jonction

La forme de la pièce peut être très complexe en raison des caractéristiques uniques de la conception du moule en sable. Dans la plupart des cas, il existe de nombreuses connexions. Jonction est la façon dont nous nous référons à eux. L, X, V, Y et XT sont les cinq différents types de jonctions. Des concentrations massiques locales sont également produites par ces jonctions, comme indiqué précédemment. Des fissures, des rétrécissements, des déformations et d'autres problèmes se produiront. La réduction de la concentration de masse locale excessive induite par la jonction est la solution optimale de conception de moulage au sable. Enfin, il doit se fondre parfaitement dans le résultat final.

Indemnité de casting

Pour commencer, nous devons reconnaître que la plupart des métaux, tels que l'acier ordinaire, le cuivre, l'aluminium, le magnésium et le zinc, subissent une réaction de retrait lors de la solidification. En ce qui concerne la gestion de la conception du moulage au sable, il est important de se rappeler qu'il doit y avoir une tolérance d'usinage à l'interface entre deux moulages au sable.

En d'autres termes, les bords incurvés à l'interface de moulage au sable doivent être évités. En effet, leur retrait est proportionnel au point de congélation du matériau et au rapport volumique de la surface de la pièce moulée.

Recyclage du sable de moulage

Les mottes sont refroidies et broyées une fois le sable secoué d'une coulée complète. Un champ magnétique est souvent utilisé pour aider à éliminer toutes les particules et granules métalliques. Des secoueurs, des cribles rotatifs et des cribles vibrants sont utilisés pour cribler tout le sable et les composants. Le sable nettoyé peut ensuite être réinjecté dans le cycle de production de sable de moulage depuis le début.

Les broyeurs sont utilisés pour combiner le sable, l'agent de liaison et l'eau pour mouler les sables. Les aérateurs sont utilisés en conjonction avec des aérateurs pour détacher le sable et le rendre plus malléable. Des camions à benne ou des convoyeurs à bande transportent le sable préparé jusqu'au sol de moulage, où il est façonné en moules; les moules peuvent être posés au sol ou transférés vers un poste de coulée via des convoyeurs. Dans une station de décochage, les pièces moulées sont séparées du sable adhérant après le coulage. Par convoyeur à bande ou par d'autres moyens, le sable utilisé est renvoyé dans les bacs de stockage.

Le sable de moulage est fréquemment récupéré et réutilisé au cours du processus de fabrication. Environ 100 millions de tonnes de sable sont utilisées dans la production chaque année, selon les estimations de l'industrie. Seulement quatre à sept millions de tonnes de ce total sont jetées, et d'autres entreprises réutilisent fréquemment même ce sable.

Coulée de Dongrun disposons de 20000 200 mètres carrés d'installations et de 500 équipements de production et de test. Du devis et de la conception d'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous servons un large éventail d'industries, des sociétés Fortune XNUMX aux petits et moyens équipementiers. Nos produits comprennent : Automobile et camionnage, Services publics d’électricité et communications, Système de mesure, Industrie hydraulique, Dispositif médicals, Eclairage, Pression du carburant et du gaz, Pièces de meubles.

Plus de détails : www.dongruncasting.com