9 différents types d'avantages et d'inconvénients du processus de coulée de métal

1-3 types de processus de coulée de métal, veuillez cliquer :

Avantages et inconvénients du moulage en sable, du moulage à modèle perdu et du moulage sous pression

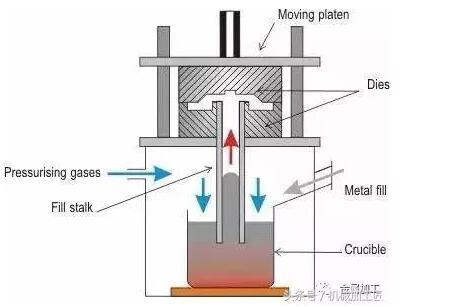

4. Coulée basse pression

Coulée à basse pression : fait référence à la méthode consistant à faire en sorte que le métal liquide remplisse le moule sous basse pression (0.02 ~ 0.06 MPa) et cristallise sous pression pour former des pièces moulées.

(1) Flux de processus :

(2) Caractéristiques techniques :

① La pression et la vitesse pendant la coulée peuvent être ajustées, de sorte qu'elles peuvent être utilisées pour couler divers types de pièces moulées (telles que des moules en métal, des moules en sable, etc.), divers alliages et pièces moulées de différentes tailles ;

② Le remplissage du moule d'injection inférieur est adopté, ce qui rend le remplissage du moule en métal liquide stable et exempt d'éclaboussures, évitant le piégeage de gaz et le décapage de la paroi et du noyau du moule, et améliorant le taux de qualification des pièces moulées ;

③ La coulée cristallise sous pression, avec une structure dense, un contour clair, une surface lisse et des propriétés mécaniques élevées, ce qui est particulièrement bénéfique pour la coulée de pièces à paroi large et mince ;

④ La colonne montante d'alimentation est omise et le taux d'utilisation du métal est augmenté à 90 ~ 98 % ;

⑤ Faible intensité de travail, bonnes conditions de travail, équipement simple, mécanisation et automatisation faciles à réaliser.

(3) Application : Produits principalement traditionnels (culasse, moyeu de roue, châssis de cylindre, etc.).

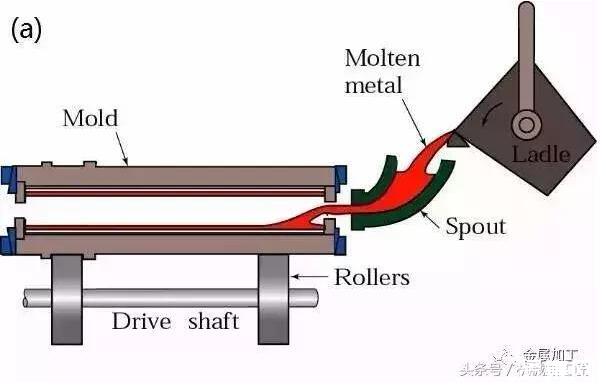

5. Coulée centrifuge

Coulée centrifuge : C'est une méthode de coulée dans laquelle le métal en fusion est versé dans un moule rotatif, et le moule est rempli et solidifié sous l'action de la force centrifuge.

(1) Flux de processus :

(2) Avantages :

① Il n'y a presque pas de consommation de métal dans le système de porte et le système de colonne montante, ce qui améliore le rendement du processus ;

② Le noyau ne peut pas être utilisé dans la production de pièces moulées creuses, de sorte que la capacité de remplissage du métal peut être considérablement améliorée dans la production de pièces moulées tubulaires longues ;

③ Le moulage a une densité élevée, moins de porosité, d'inclusion de laitier et d'autres défauts, et des propriétés mécaniques élevées ;

④ Il est pratique pour la fabrication de pièces moulées en métal composite de baril et de manchon.

(3) Inconvénients :

① Il existe certaines limitations lorsqu'il est utilisé pour produire des pièces moulées de forme spéciale ;

② Le diamètre du trou intérieur de la pièce coulée est imprécis, la surface du trou intérieur est relativement rugueuse, la qualité est médiocre et la surépaisseur d'usinage est importante.

③ Les pièces moulées sont sujettes à la ségrégation par gravité spécifique.

(4) Candidature :

La coulée centrifuge a d'abord été utilisée pour produire des tuyaux coulés. Le processus de coulée centrifuge a été adopté dans la métallurgie, l'exploitation minière, le transport, les machines d'irrigation et de drainage, l'aviation, la défense nationale, l'automobile et d'autres industries nationales et étrangères pour produire des pièces moulées en acier, en fer et en alliage de carbone non ferreux. Parmi eux, la production de tuyaux centrifuges en fonte, de chemises de cylindre et de chemises d'arbre de moteur à combustion interne est la plus courante.

6. Moulage sous pression par gravité

Coulée en moule métallique : fait référence à une méthode de moulage dans laquelle le métal liquide est rempli d'un moule métallique sous l'action de la gravité et refroidi et solidifié dans le moule pour obtenir des pièces moulées.

(1) Avantages :

① La conductivité thermique et la capacité thermique du moule métallique sont importantes, la vitesse de refroidissement est rapide, la structure du moulage est dense et les propriétés mécaniques sont environ 15 % supérieures à celles du moulage en sable ;

② Les pièces moulées avec une précision dimensionnelle plus élevée et une valeur de rugosité de surface inférieure peuvent être obtenues, et la stabilité de la qualité est bonne ;

③ Parce que les noyaux de sable ne sont pas utilisés ou rarement utilisés, l'environnement est amélioré, la poussière et les gaz nocifs sont réduits et l'intensité du travail est réduite.

(2) Inconvénients :

① Étant donné que le moule métallique lui-même n'a pas de perméabilité, certaines mesures doivent être prises pour dériver l'air dans la cavité du moule et le gaz généré par le noyau de sable ;

② Le moule en métal ne cède pas et le moulage est facile à fissurer pendant la solidification.

③ Le cycle de fabrication du moule métallique est long et le coût est élevé. Par conséquent, ce n'est que dans la production de masse que de bons résultats économiques peuvent être obtenus.

(3) Candidature :

La coulée de moules métalliques convient non seulement à la production en série de pièces moulées en alliages non ferreux tels que l'alliage d'aluminium et l'alliage de magnésium de forme complexe, mais convient également à la production de pièces moulées en fer et en acier, de lingots, etc.

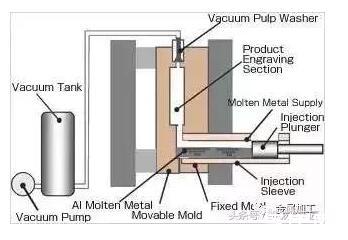

7. Moulage sous vide

Coulée sous vide : il s'agit d'un processus de moulage sous pression avancé qui élimine ou réduit considérablement la porosité et les gaz dissous dans le moulage sous pression en éliminant le gaz dans la cavité du moule de moulage sous pression pendant le processus de moulage sous pression, améliorant ainsi les propriétés mécaniques et la qualité de surface du moulage sous pression.

(1) Flux de processus :

(2) Avantages :

① Éliminer ou réduire le trou d'air à l'intérieur du moulage sous pression, améliorer les propriétés mécaniques et la qualité de surface du moulage sous pression et améliorer les performances de placage ;

② Réduisez la contre-pression de la cavité du moule, utilisez l'alliage avec une faible pression spécifique et de mauvaises performances de coulée, et il est possible d'utiliser de petites machines pour couler des pièces moulées plus grandes ;

③ Les conditions de remplissage sont améliorées et des pièces moulées plus fines peuvent être moulées sous pression.

(3) Inconvénients :

① La structure d'étanchéité de la matrice est complexe, et la fabrication et l'installation sont difficiles, donc le coût est élevé ;

② Si la méthode de moulage sous vide n'est pas correctement contrôlée, l'effet n'est pas très significatif.

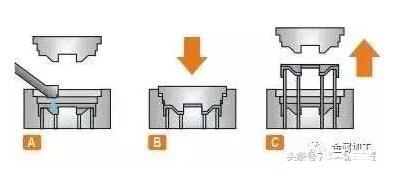

8. Presser le moulage sous pression

Moulage par compression : Il s'agit d'une méthode permettant de solidifier sous haute pression un métal liquide ou semi-solide, de l'écouler pour le former et d'obtenir directement des pièces ou des ébauches. Il présente les avantages d'un taux d'utilisation élevé du métal liquide, d'un processus simplifié et d'une qualité stable. Il s'agit d'une technologie de formage des métaux économe en énergie avec des perspectives d'application potentielles.

(1) Flux de processus :

① Coulée par pression directe : pulvérisation de revêtement, coulée d'alliage, fermeture de moule, pressurisation, maintien de la pression, décompression, séparation du moule, démoulage à blanc et réinitialisation ;

② Coulée par compression indirecte : pulvérisation de revêtement, fermeture du moule, alimentation, remplissage du moule, mise sous pression, maintien de la pression, décompression, séparation du moule, démoulage à blanc et réinitialisation.

(2) Caractéristiques techniques :

② Faible rugosité de surface et précision dimensionnelle élevée ;

③ Il peut empêcher la coulée des fissures ;

④ Il est facile de réaliser la mécanisation et l'automatisation.

(3) Application: Il peut être utilisé pour produire divers types d'alliages, tels que l'alliage d'aluminium, l'alliage de zinc, l'alliage de cuivre, la fonte ductile, etc.

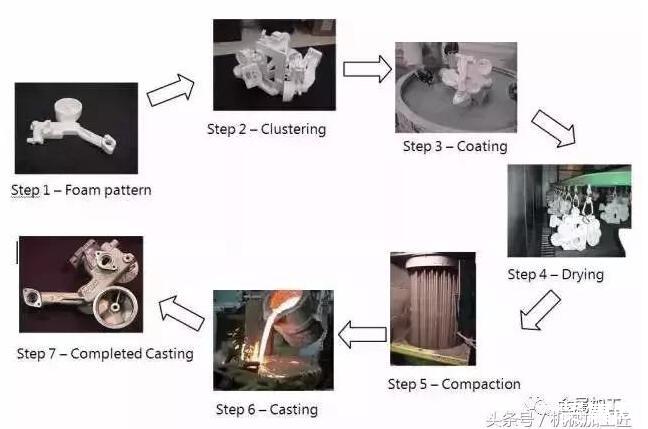

9. Fonte à la cire perdue

Coulée à la cire perdue (également connue sous le nom de coulée en moule complet): il s'agit d'une nouvelle méthode de coulée qui combine des modèles de cire de paraffine ou de mousse similaires à la taille et à la forme des pièces moulées en grappes de modèles, brosse les revêtements ignifuges et les sèche, les enterre à sec le sable de quartz pour le moulage par vibration, les verse sous pression négative, vaporise les modèles, le métal liquide occupe la position du moule, les solidifie et les refroidit pour former des pièces moulées.

(1) flux de processus : pré-moussage → moulage moussant → trempage de revêtement → séchage → moulage → coulée → chute de sable → nettoyage

La classification, les avantages et les inconvénients des procédés de coulée courants sont présentés en détail !

(2) Caractéristiques techniques :

① Haute précision de coulée, pas de noyau de sable, temps de traitement réduit ;

② Pas de surface de séparation, conception flexible, haut degré de liberté ;

③ Production propre, pas de pollution ;

④ Réduire les coûts d'investissement et de production.

(3) Candidature :

Il convient à la production de pièces moulées de précision de différentes tailles avec des structures complexes, avec des types d'alliages et des lots de production illimités. Tels que la boîte de moteur en fonte grise, le coude en acier à haute teneur en manganèse, etc.

Le choix de la bonne méthode de coulée dépend de facteurs tels que le volume de production souhaité, la complexité de la pièce, les exigences en matière de matériaux et les considérations budgétaires. Chaque méthode a ses propres applications de niche et est bien adaptée aux besoins spécifiques de fabrication.

Coulée de Dongrun disposons de 20000 200 mètres carrés d'installations et de 500 équipements de production et de test. Du devis et de la conception d'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous servons un large éventail d'industries, des sociétés Fortune XNUMX aux petits et moyens équipementiers. Nos produits comprennent : Automobile et camionnage, Services publics d’électricité et communications, Système de mesure, Industrie hydraulique, Dispositif médicals, Eclairage, Pression du carburant et du gaz, Pièces de meubles.

Plus de détails : www.dongruncasting.com