Moulage en sable

1 : Construction et méthodes de moulage au sable

Moulage en sable est vieux de plusieurs milliers d’années et a été introduit pour la première fois en 1000 avant notre ère. Au fil des siècles, des améliorations ont été apportées aux contrôles de processus, aux options de matériaux, aux capacités de tolérance, à la complexité des pièces et à la gamme de tailles de pièces, mais avec de légers changements dans les types de métaux utilisés. Les résultats de l’ingénierie, de l’innovation et du développement ont fait du moulage au sable la méthode de moulage des métaux la plus polyvalente et la plus largement utilisée.

Qu'est-ce que le moulage au sable?

Le moulage au sable est un processus de fabrication dans lequel le métal en fusion est versé dans un moule en sable contenant une cavité creuse de la forme souhaitée. Après un certain temps, la coulée refroidit et se solidifie. Le sable est ensuite cassé et secoué. Les matériaux de moulage pour le moulage au sable comprennent le métal, le béton, l'époxy, le plâtre et l'argile.

Le moulage est un processus de fabrication dans lequel un matériau liquide est généralement versé dans un moule, qui contient une cavité creuse de la forme souhaitée, puis on le laisse se solidifier. Les matériaux de moulage comprennent le métal, le béton, l'époxy, le plâtre et l'argile. Cet article se concentrera sur le moulage au sable.

Les pièces fabriquées par moulage au sable sont disponibles dans une large gamme de tailles et de poids et ont des géométries complexes utilisant une variété de métaux. L'utilisation de sable comme matériau de coulée réduit considérablement le coût du processus de coulée. Dans le procédé des moules métalliques, l'usinage des moules représente une grande partie des coûts.

Avec le moulage au sable, le type de sable utilisé dans le processus dépend du fait que le sable sera réutilisé ou éliminé. Dans le moulage au sable vert, les moules sont réutilisables tandis que dans le processus de moulage au sable sec, le sable est jeté.

Le moulage au sable est utilisé pour les métaux à haute température de fusion, tels que le titane, les aciers et le nickel. Il s'agit du seul procédé de moulage pouvant fonctionner avec ces matériaux. C'est le choix des industriels de l'aéronautique et de l'automobile pour produire des pièces en petites séries à bas coût.

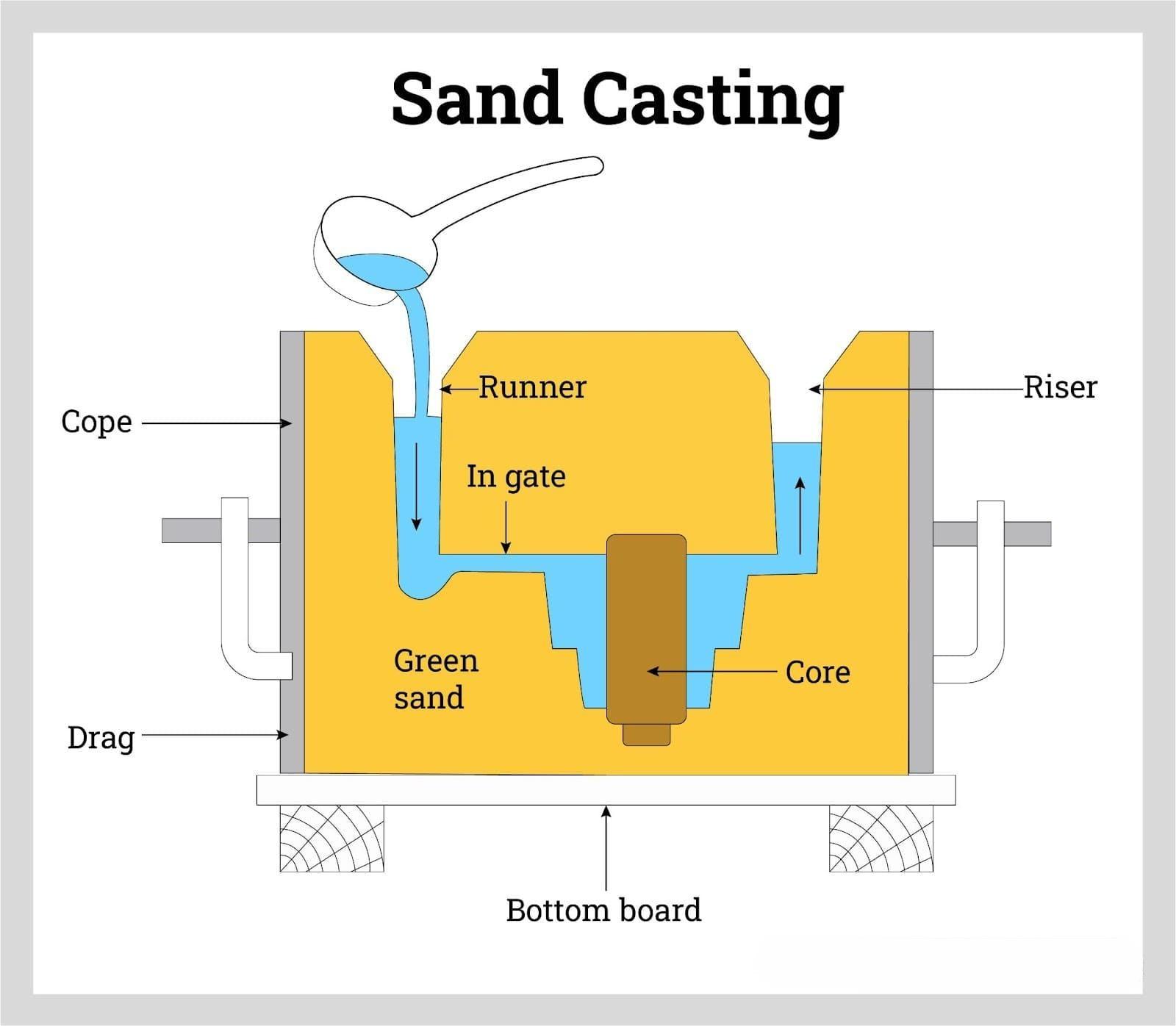

Composants d'un moule de moulage au sable

La fabrication du moule de moulage au sable nécessite généralement quatre composants qui sont :

Sable de base

Le sable de base est le sable utilisé pour créer le moule dans sa forme la plus pure. Un liant est nécessaire pour le maintenir ensemble. Le noyau est également constitué de sable de base. Voici les variétés les plus répandues de sable de base :

Sable de silice

Sable d'olivine

Sable de chromite

Sable de zircon

Sable de chamotte

Liants ou agents liants

Les liants sont la colle qui maintient les particules de sable ensemble. Voici les types de liants les plus fréquents :

Argile et eau

Huile

Résine

Silicate de sodium

Amélioration par des additifs

Les additifs sont utilisés pour améliorer la finition de surface du moule, sa résistance, sa réfractarité et son amortissement.

Composés de séparation

Il peut s'agir d'une fine poudre ou d'un liquide utilisé pour faciliter le retrait du motif du moule.

Méthodes de moulage au sable

Le moulage au sable est un processus de fabrication vieux de plusieurs siècles qui s'est développé en Chine vers 1600 avant notre ère. À l'époque, il était utilisé pour produire des statues, des ornements décoratifs et des artefacts. Avec l'introduction des avions et des automobiles au XXe siècle, le moulage au sable est devenu un élément essentiel pour produire des pièces de haute précision avec des tolérances exceptionnelles. Depuis lors, l'ancien moulage au sable a été amélioré, ajusté, modifié et conçu pour devenir un élément essentiel de la production de pièces et de composants du 20e siècle.

On estime que 70% des pièces moulées en métal dans le monde sont réalisées à l'aide de moulage au sable. C'est une méthode de production essentielle pour la fabrication de blocs moteurs, de culasses, de carters de pompes, de corps de soupapes et de boîtes de vitesses.

Moulage au sable de rodage

L'« approche de rodage » peut également être utilisée pour former la conception cylindrique solide. La traînée est partiellement remplie de sable de moulage et enfoncée selon cette technique. Le motif est enfoncé dans le sable après un martelage suffisant. Pour assurer un enfoncement précis du sable, le sable près du motif est rentré et claqué fermement.

Le motif peut être retiré pour que le sable soit examiné à la recherche de taches molles sur la surface. S'il y a des zones molles, le pilonnage avec plus de sable est effectué jusqu'à ce que le sable soit bien tassé. Pour assurer une chambre de moule bien enfoncée, le motif est à nouveau forcé vers le bas.

La ligne de séparation doit être de niveau avec la surface de sable lisse environnante lors du rodage. La traînée n'a pas besoin d'être roulée lorsqu'un motif est enfoncé. Lorsque vous utilisez un moulage en fosse pour fabriquer des moules plus grands, le rodage peut être utilisé.

Moulage au sable de False Cope

Une autre méthode pour mouler la conception cylindrique solide est la technique de la fausse chape. Dans ce processus, le sable est enfoncé étroitement sous le motif. La conception est encastrée dans la margelle sans tenir compte de l'enfoncement du sable sous le motif, ce qui donne une surface de séparation lisse.

Après avoir dépoussiéré la chape et le motif avec du sable de séparation, la section de traînée du ballon est placée sur le dessus de la chape et est suivie par la procédure de pilonnage standard. L'ensemble terminé est saisi et roulé sur un lit de sable et les pinces, le chaperon et le panneau inférieur du chaperon sont retirés et détruits. La chape vide est placée sur la traînée et enfoncée. Dans ce cas, la chape est un bloc factice qui est utilisé pour créer la traînée et est appelée « fausse chape ».

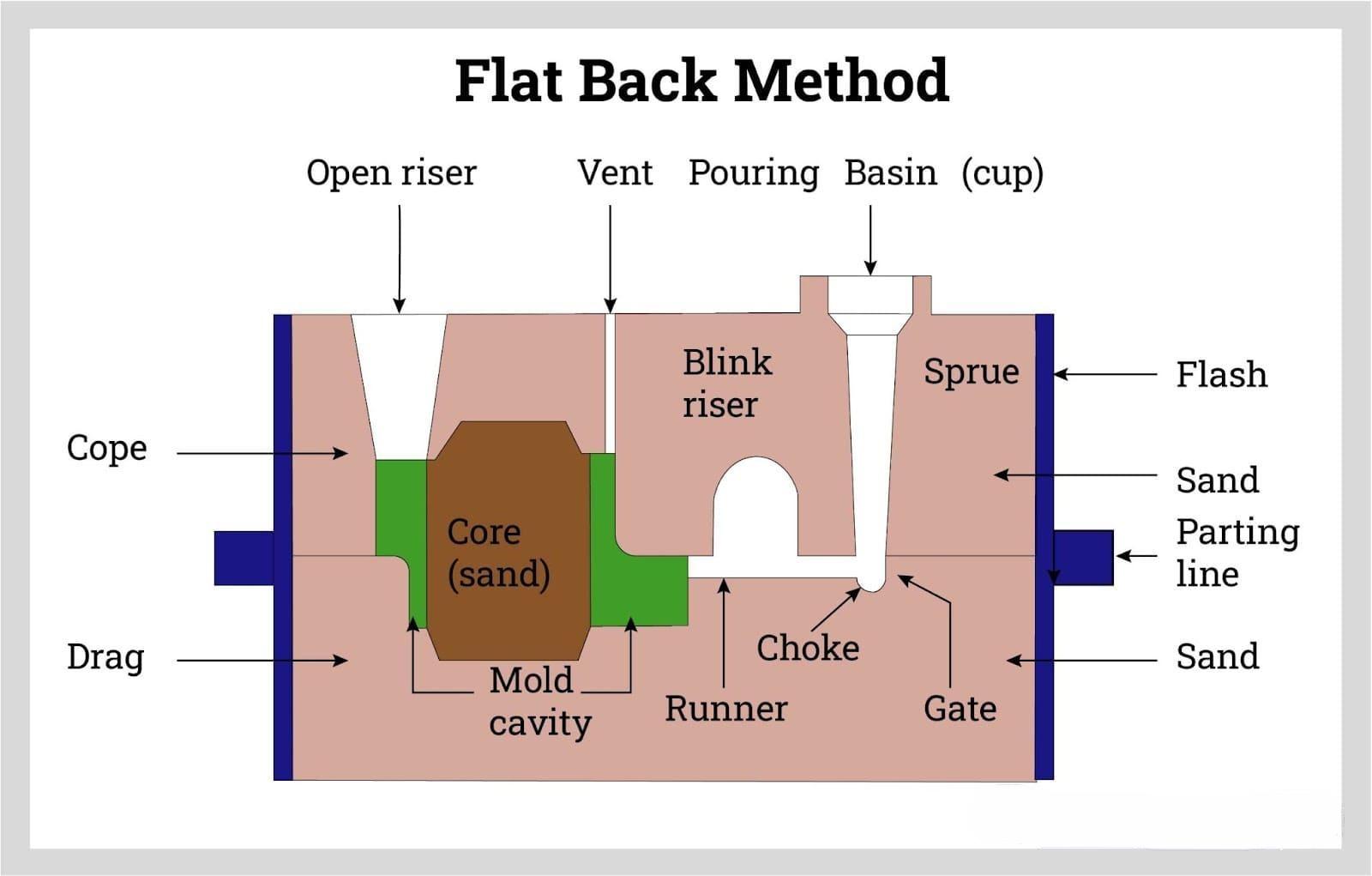

Moulage au sable à dos plat

Avec le moulage au sable à dos plat, la cavité du moule se trouve du côté de la traînée, du côté de la chape ou des deux. Avec une chape non moulée, une carotte est placée dans la traînée pour former le dos plat pour aider au coulage et au refroidissement de la pièce moulée. Le motif est placé dans la boîte de traînée, recouvert de sable et enfoncé. Ceci est utilisé pour les pièces à dos plat simples ou pour une pièce à dos plat qui sera jointe à son autre moitié lors de la jonction de la chape et de la traînée.

Avec de simples pièces à dos plat, le motif enfoncé est supprimé et des portes et des carottes sont insérées pour permettre au métal en fusion d'être versé dans le moule. Lorsque le moulage au sable à dos plat a le motif dans la boîte de chape et de traînée, la chape est placée sur la boîte de traînée et un motif identique ou similaire est placé dessus et enfoncé de sorte que les deux motifs donnent une impression complète et ferme.

La chape et la boîte de traînée sont séparées et les motifs sont retirés, après quoi la chape et la boîte de traînée sont replacées ensemble et hermétiquement scellées pour empêcher la boîte supérieure de flotter. Des portes et des carottes sont ajoutées pour le coulage du métal en fusion. Une fois le métal refroidi et solidifié, la pièce est retirée et finie.

Moulage au sable séché à la peau

Dans le moulage au sable pelliculaire, une fine couche de sable est placée sur la cavité du moule et séchée par un appareil de chauffage, une torche, une lampe chauffante ou l'air ambiant. La couche de peau séchée offre une finition de surface exceptionnellement lisse et est composée de sable à grain fin mélangé à un liant. Le métal fondu est versé dans la cavité du moule remplissant l'espace entre le motif et la couche de sable de peau.

Comme pour toutes les formes de moulage au sable, le sable est éliminé lorsque la pièce refroidit et se solidifie. Le processus de séchage de la peau est idéal pour les pièces nécessitant une surface extrêmement lisse et uniforme, telles que les pièces de moteur, d'aérospatiale et de machinerie.

Verre d'eau ou moulage au sable de silicate de sodium

Le moulage au sable au silicate de sodium est une forme de moulage au sable vert où le silicate de sodium est utilisé comme liant. L'utilisation de silicate de sodium permet une production rapide du moule de coulée et implique de durcir le sable et le silicate de sodium avec du dioxyde de carbone (CO2), ce qui durcit instantanément le moule. Avant le processus de durcissement, d'autres matériaux, tels que la résine, l'huile, la cellulose ou le polysaccharide, sont mélangés avec le silicate de sodium de manière à ce qu'il se décompose lors du retrait du moulage.

Le sable est mélangé avec une solution de silicate de sodium et emballé autour du modèle pour le moulage. Le CO2 durcit et durcit rapidement le moule. Une fois le moule solidifié, le modèle est retiré du moule durci et le métal fondu est versé. La pièce refroidie et solidifiée est cassée du moule et les matériaux sont éliminés.

Le moulage au sable de verre soluble est utilisé pour la fabrication de pièces complexes et complexes, car le sable est capable de créer des formes et des motifs compliqués. Il s'agit d'un processus peu coûteux qui implique peu de machines mais produit des pièces moulées avec des surfaces rugueuses et inégales qui nécessitent une finition.

Moulage au sable sous vide

Le moulage au sable sous vide, connu sous le nom de processus en V, utilise une fine feuille de plastique qui est drapée sur le motif qui a été ventilé de sorte qu'un vide puisse être tiré à travers. Une fiole à vide est placée sur le modèle recouvert de plastique et est remplie de sable, qui est vibré pour le compacter. Une carotte et un gobelet sont placés dans la chape. Une deuxième feuille de plastique est placée sur le sable et un vide est aspiré à travers le sable et les feuilles de plastique qui durcissent et renforcent le sable.

Le processus est répété pour la formation de la traînée. Le métal en fusion est coulé tandis que la chape et la traînée sont sous vide. Pendant le processus, le plastique se vaporise tandis que le vide maintient la forme dans le sable tandis que le métal en fusion se solidifie lentement. Une fois la pièce refroidie et durcie, le vide est supprimé.

Le moulage au sable sous vide est connu pour des tolérances de ± 0.01 po et ± 0.002 po avec des sections aussi fines que 0.090 po (2.3 mm). Les finitions de surface sont excellentes sans défauts d'humidité, sans le coût d'un liant et sans émanations toxiques.

Moulage au sable en coquille

Le moulage au sable en coquille utilise un sable recouvert de résine pour former un moule en forme de coquille, qui est chauffé jusqu'à ce qu'il durcisse. Après le processus de formation, la coque est assemblée et du métal fondu y est versé et laissé refroidir. Une fois le métal refroidi, la coque est cassée et la pièce est retirée.

Le processus de moulage ou de moulage au sable en coque est plus coûteux que le moulage au sable traditionnel, ce qui augmente le coût des pièces. Le moulage au sable en coquille nécessite moins d'étapes, crée beaucoup moins de déchets et est rentable pour sa précision et son efficacité. De plus, le moulage en coquille peut produire des pièces à un rythme plus rapide en grandes quantités.

La principale caractéristique distinctive du moulage au sable en coquille est ses moules recouverts de résine, qui rendent le moulage au sable en coquille plus précis et précis que le moulage au sable traditionnel. En une seule étape, des composants complexes, complexes et détaillés sont rapidement fabriqués avec des surfaces lisses et uniformes avec des dimensions et des tolérances exceptionnellement précises qui éliminent le besoin de finition secondaire.

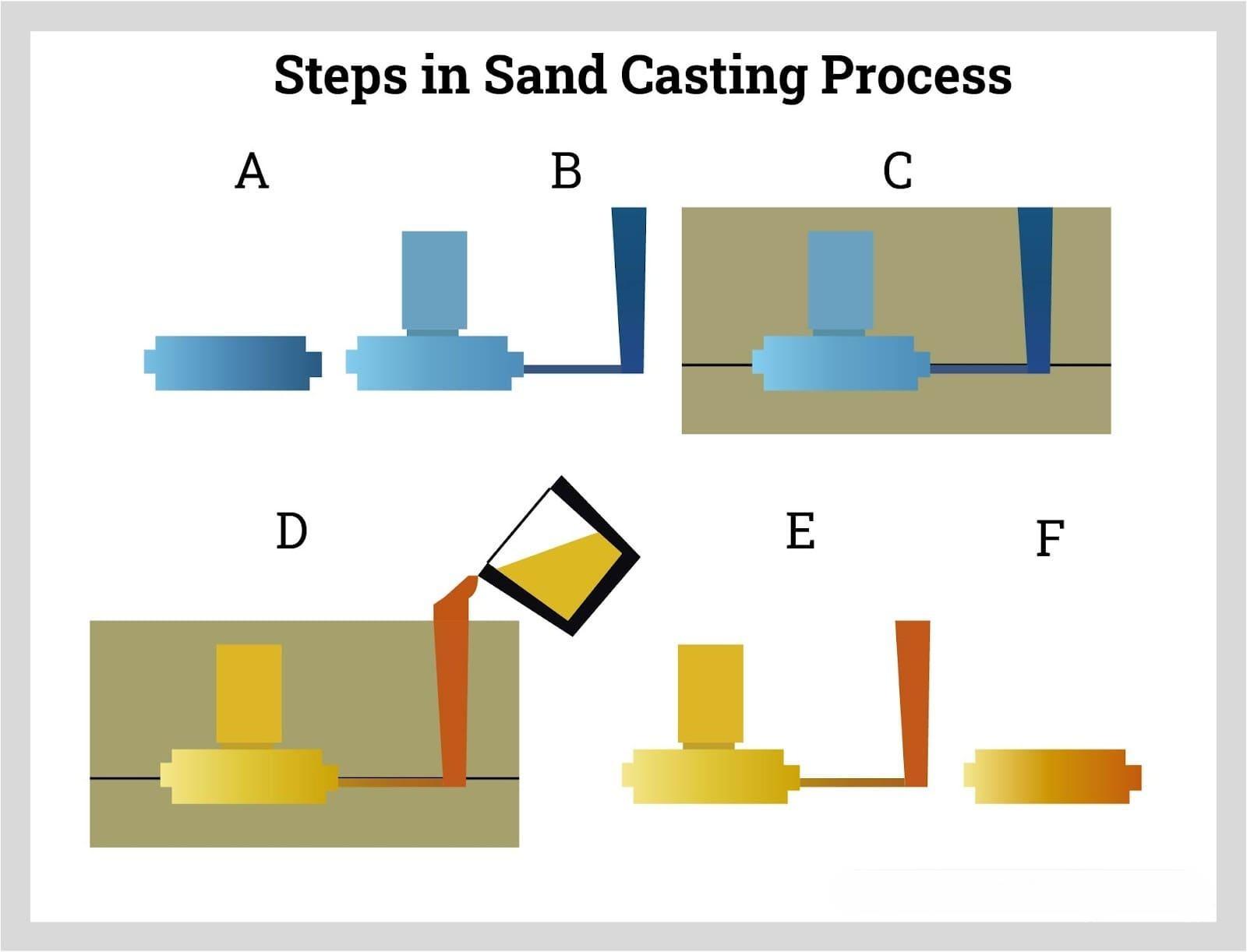

Comment se fait le moulage au sable

Lors du moulage au sable, plusieurs étapes sont suivies, notamment :

Réalisation du patron – Produit souhaité

Un modèle réutilisable avec les mêmes détails que le produit fini souhaité est utilisé dans le processus. Un motif est toujours plus grand que la pièce finale pour tenir compte de la contraction ou du rétrécissement thermique. L'allocation de retrait tiendra compte des contractions qui se produisent lorsqu'un moulage refroidit à température ambiante.

Le retrait liquide est une réduction de volume qui se produit lorsqu'un métal passe d'une forme liquide à une forme solide. Pour compenser cela, le moule a une colonne montante qui alimente le métal liquide à la coulée. Rétrécissement solide : Lorsqu'un métal perd sa température à l'état solide, il rétrécit en volume. Pour tenir compte de cela, la marge de retrait est incluse dans les modèles.

L'allocation d'usinage couvrira le matériau supplémentaire qui sera éliminé afin de produire un produit fini. La surface rugueuse du produit coulé sera éliminée dans ce processus. La taille, les propriétés du matériau, la distorsion, la précision de finition et la méthode d'usinage influencent toutes la tolérance d'usinage. Pour s'assurer que le motif est retiré en toute sécurité, toutes les surfaces parallèles à la direction de retrait du motif sont légèrement effilées vers l'intérieur. C'est ce qu'on appelle l'indemnité de tirant d'eau.

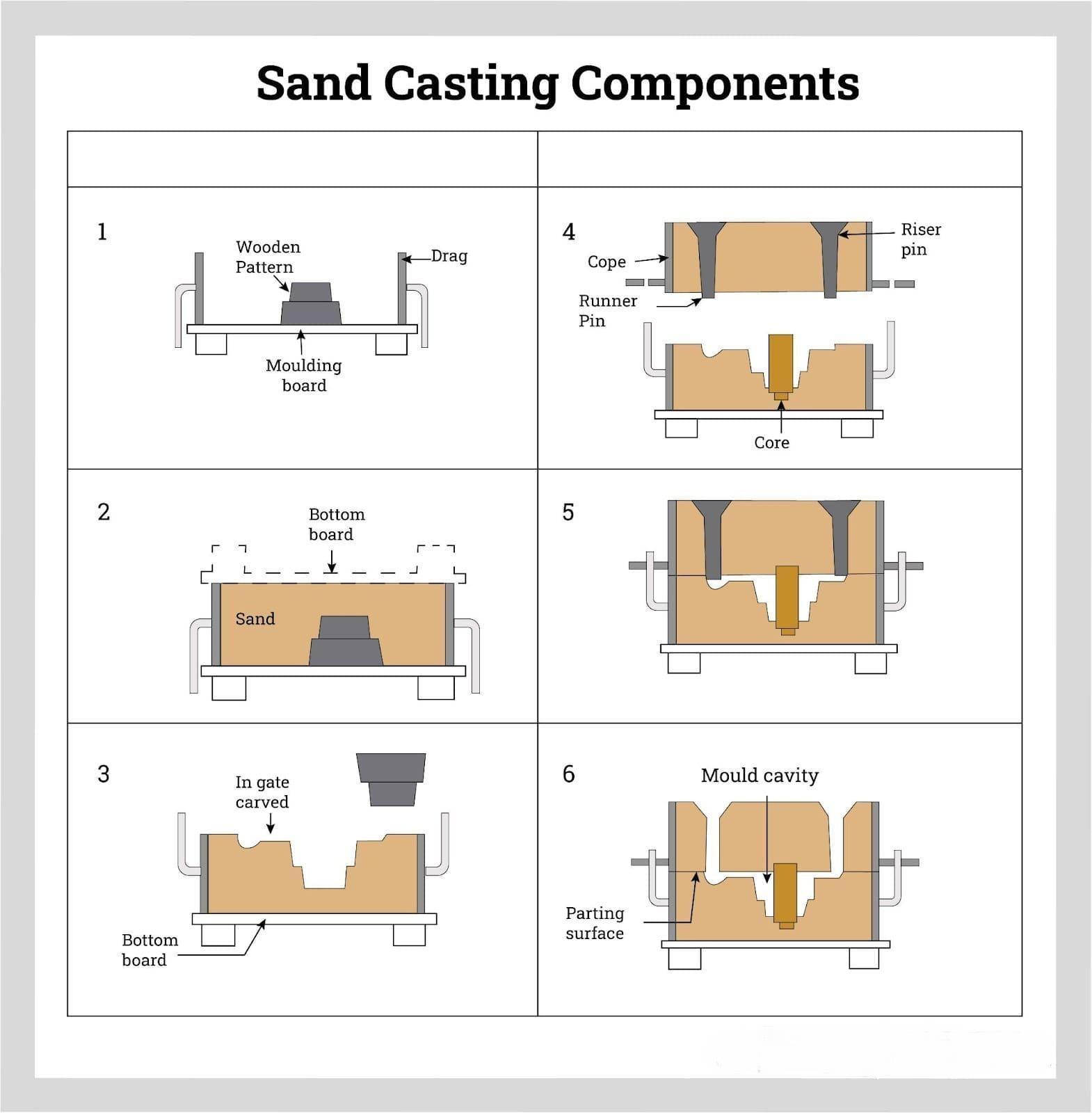

Création de motifs - Portails et contremarches : système de livraison en métal

Les canaux métalliques qui alimenteront la conception du produit coulé requis avec une porte et des contremarches appropriées sont également inclus dans le modèle. Cela régule le flux de métal et nécessite une évacuation des gaz tout en entraînant la contraction thermique inévitable vers des endroits acceptables (autres que le produit fini souhaité réel).

Selon le volume et la tolérance requis, les modèles sont fabriqués à partir de divers matériaux, notamment le bois, le métal, les matières synthétiques, le polystyrène expansible (EPS) et autres. Dans d'autres circonstances, telles que les raccords de tuyauterie, l'intérieur du composant doit être creux. Dans de telles circonstances, des modèles supplémentaires appelés noyaux doivent être créés.

Fabrication du noyau

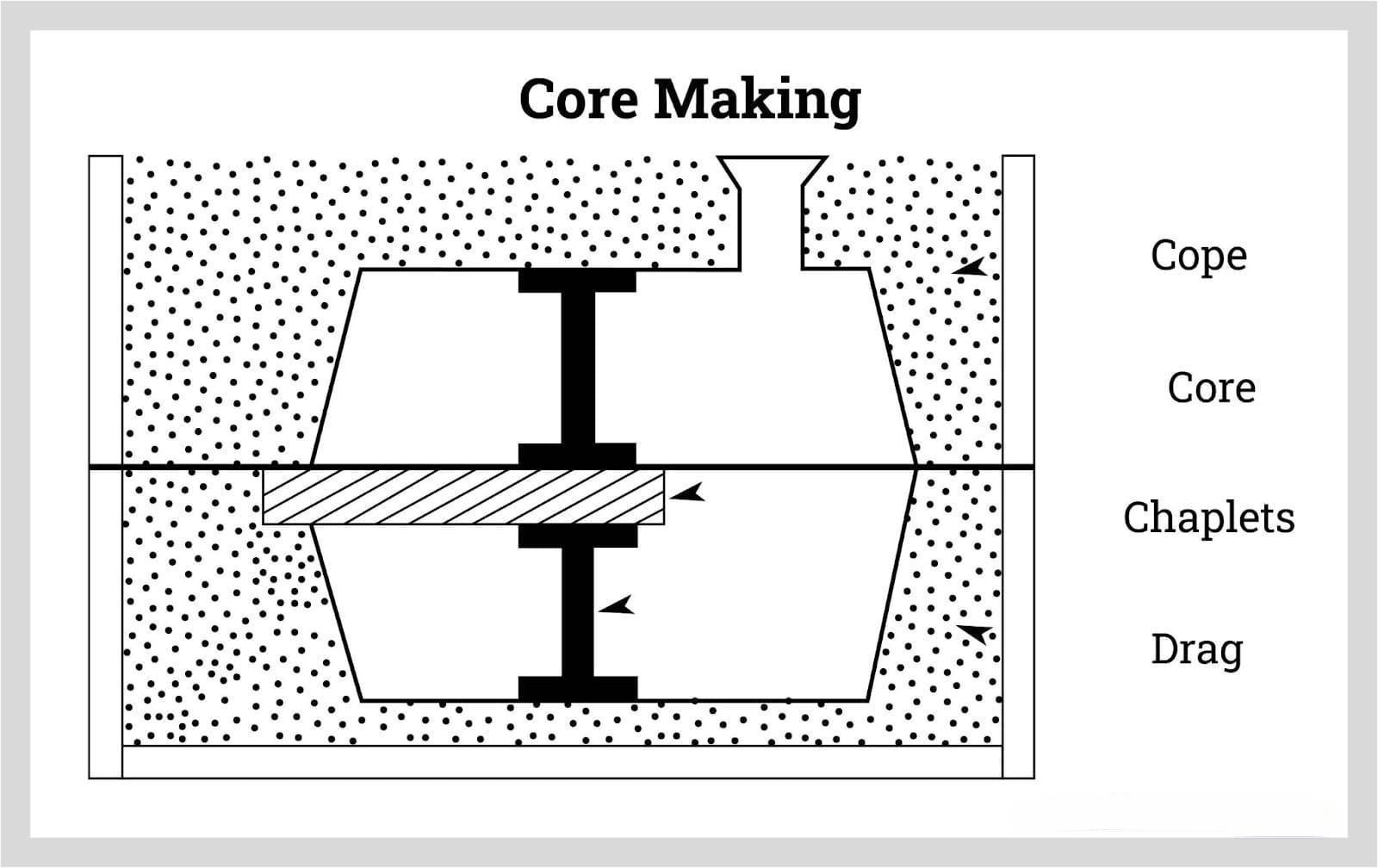

Les noyaux sont une partie séparée du moule qui empêche le matériau liquéfié de combler les lacunes. Ils sont utilisés pour créer des cavités intérieures et d'autres choses que le moule ne peut pas produire. Une boîte à noyau est l'outillage utilisé pour construire le noyau, qui n'est qu'un autre nom pour le moule qui fabrique le noyau.

Les matériaux utilisés pour fabriquer le noyau doivent répondre à certains critères :

Il doit être suffisamment solide pour résister aux turbulences causées par le matériau en fusion

Il doit avoir une bonne dureté

Il doit avoir une perméabilité élevée afin que les gaz formés lors du processus de coulée puissent facilement s'échapper

Il doit être capable de résister aux températures élevées causées par le matériau en fusion

Finition de surface lisse

Formation minimale de gaz lorsqu'il est exposé au matériau en fusion

Il doit être suffisamment faible pour se casser pendant que le matériau fondu refroidit et se rétracte, ce qui lui permet d'être retiré après la solidification.

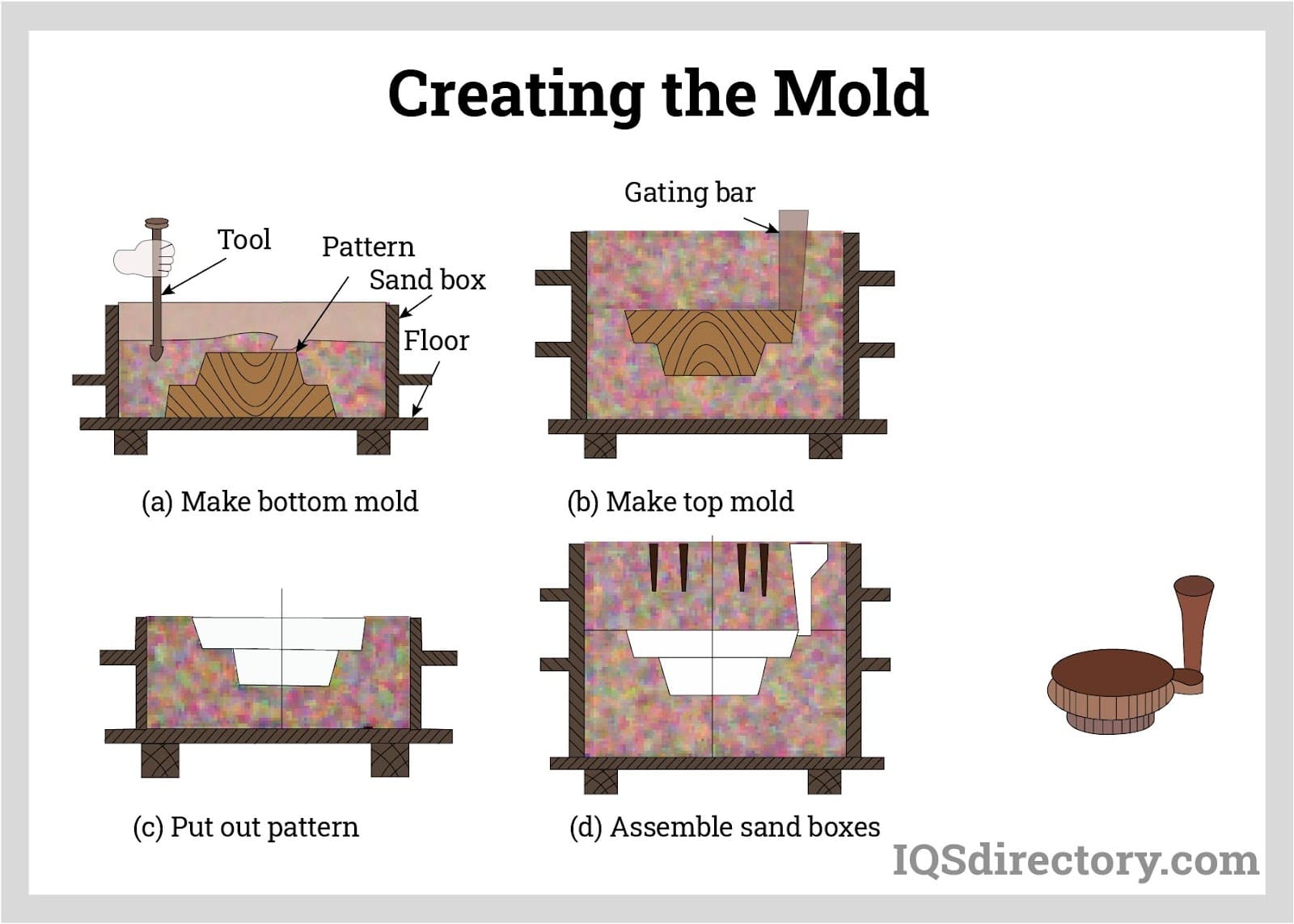

Création du moule

Autour de la conception, une substance réfractaire stable à haute température (dans notre cas, du sable) est créée. Le matériau doit être suffisamment solide pour supporter le poids du métal liquide lors de la coulée. Il doit également être résistant à la réaction du métal mais suffisamment fragile pour être séparé après refroidissement de la coulée.

Le moule peut être fabriqué à partir d'une variété de matériaux de sable différents. D'autres éléments, tels que l'argile ou un liant chimique, sont généralement ajoutés au sable pour le rendre plus résistant afin qu'il puisse résister à l'opération de coulage. Le moule peut également être fabriqué en perçant le creux en forme nécessaire directement dans un bloc de sable. Étant donné que les modifications de conception peuvent être traitées et appliquées rapidement, la technologie est largement utilisée pendant le développement du produit ou pour des parties peu utilisées afin d'éviter le stockage ou la maintenance d'un modèle physique.

La moitié supérieure du moule, connue sous le nom de "chape", et la moitié inférieure, connue sous le nom de "traînée", sont généralement fabriquées en deux sections. Les pièces sont fendues et le motif enlevé une fois que le sable a pris (selon la procédure traditionnelle/non usinée). Pour améliorer l'état de surface et protéger le moule des turbulences du métal coulé, un revêtement réfractaire est appliqué. Les moitiés sont réassemblées, ce qui crée une cavité dans la forme du motif. Des noyaux, un moyen de produire des voies internes appropriées dans le produit final, peuvent être inclus dans le moule.

Verser le métal dans le moule

Le métal en fusion est injecté directement dans le moule statique. Il définit la partie finie et les contremarches en comblant le vide. Un approvisionnement continu en métal liquide provient des colonnes montantes jusqu'à la coulée. Parce qu'ils sont censés refroidir et se solidifier en dernier lieu, le retrait et le vide potentiel sont concentrés dans la colonne montante plutôt que dans la section ciblée.

Le métal liquide peut ainsi s'écouler dans la coulée en douceur avec moins de turbulences. Une turbulence réduite peut aider à prévenir la formation d'oxyde et les défauts de moulage. Cette méthode peut être utilisée pour fabriquer presque n'importe quel alliage. Presque tous les alliages peuvent être fabriqués en utilisant cette méthode. Pour les matériaux extrêmement réactifs à l'oxygène, un procédé de protection à l'argon peut être utilisé pour éloigner l'air du métal en fusion.

Opération de décochage

Le moulage durcit et refroidit, contenant à la fois l'article souhaité et le métal supplémentaire nécessaire à sa fabrication. Lors d'une opération de décochage, le sable est fractionné. Le sable utilisé pour fabriquer le moule est récupéré, reconditionné et réutilisé en grande quantité.

Opérations finales de coulée

Les portes, les glissières et les contremarches sont découpées dans le moulage et un post-traitement final tel que le sablage, le meulage et d'autres méthodes est utilisé si nécessaire pour terminer le moulage dimensionnellement. Pour obtenir les dimensions ou tolérances finales, les moulages au sable peuvent nécessiter un usinage supplémentaire.

Le traitement thermique peut être utilisé pour améliorer la stabilité dimensionnelle ou les caractéristiques des pièces. Les tests non destructifs sont une autre option. Les inspections par ressuage fluorescent, par particules magnétiques, radiographiques et autres en sont des exemples. Avant l'expédition, les inspections dimensionnelles finales, les résultats des tests d'alliage et les essais non destructifs sont validés.

2 : Types de sable de coulée

Le moulage au sable est une méthode de fabrication très polyvalente qui offre aux développeurs, concepteurs et ingénieurs la liberté de créer des pièces complexes et complexes avec des tolérances élevées. Il peut être utilisé avec n'importe quelle forme de métal, raison pour laquelle il s'agit du processus de moulage le plus courant.

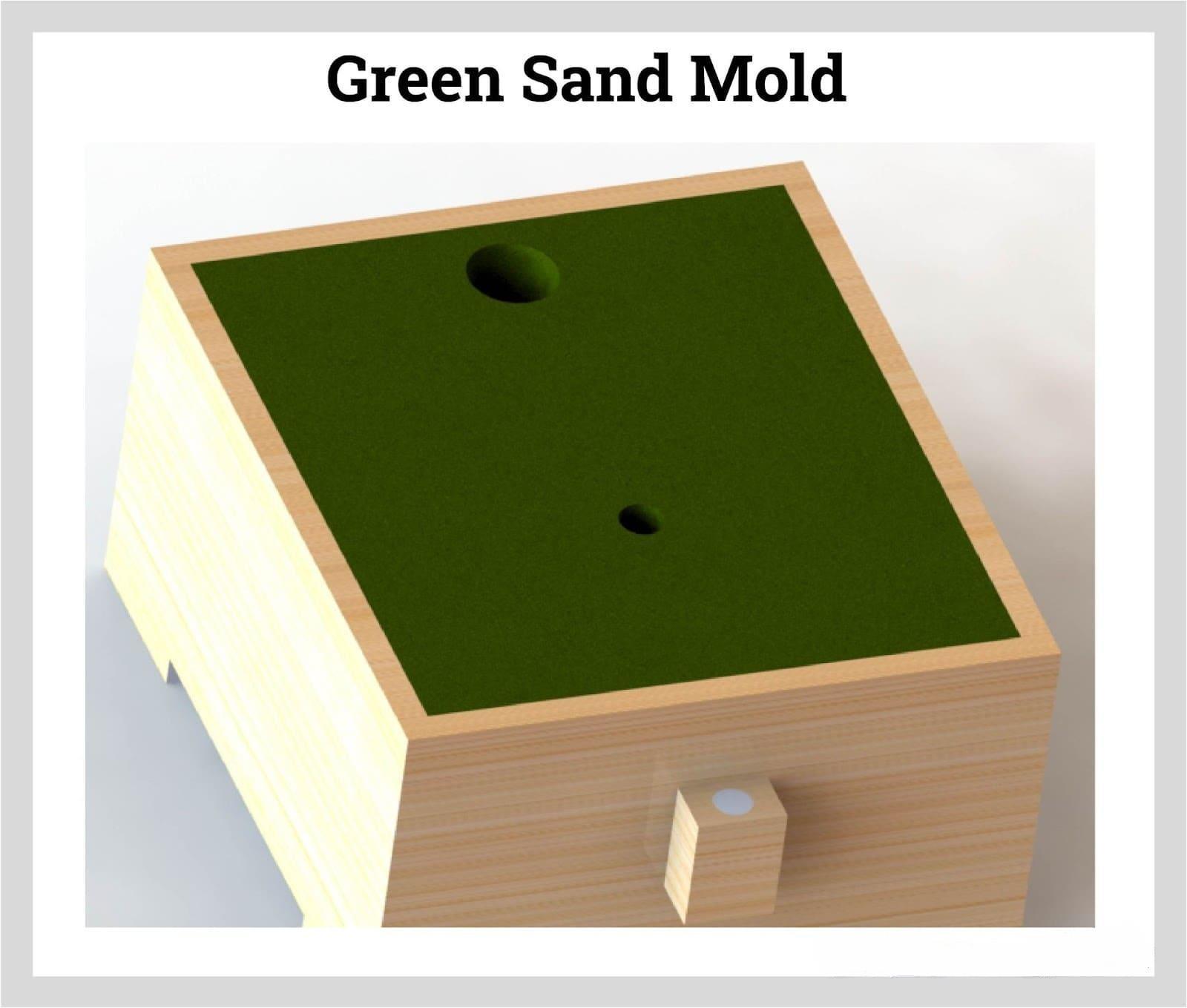

Sable vert

Le moulage au sable vert est la forme la plus courante de moulage au sable. Le sable utilisé dans le moulage au sable vert n'est pas vert mais est appelé vert en raison de la présence d'humidité dans le sable, qui est un mélange de sable, d'argile, d'eau et de divers additifs. Les moules utilisés pour le moulage au sable vert sont réutilisables et sont utilisés pour produire de grands volumes de pièces. Le sable ne peut pas être réutilisé et est éliminé après le processus de coulée.

Le sable pour le moulage au sable vert contient 75 % à 85 % de sable, 5 % à 11 % d'argile, 2 % à 4 % d'eau et 3 % à 5 % d'autres matériaux tels que la silice. L'argile et l'eau agissent comme des liants et donnent de la solidité au moule. Le moulage au sable vert ne produit pas de pièces avec des tolérances serrées ou des dimensions précises. Les pièces créées à l'aide d'un moulage au sable vert nécessitent une finition secondaire.

Sable sec

Avec le moulage au sable sec, le sable est mélangé avec de l'argile ou un autre liant, façonné sous la forme du moule et cuit pour augmenter sa résistance. Le processus de cuisson est la clé du processus de coulée et doit être méticuleusement contrôlé pour correspondre aux exigences du liant. Il est utilisé pour les grandes pièces ferreuses et non ferreuses telles que les blocs moteurs, les carters, les boîtes de vitesses et les pièces agricoles.

La popularité du moulage au sable sec est due à sa capacité à produire des conceptions complexes avec des tolérances exceptionnellement étroites. Comme pour le moulage au sable vert, des noyaux et des carottes sont utilisés pour insérer le métal en fusion dans le moule. Le processus complet est complexe, long et coûteux, mais produit des résultats exceptionnels. Contrairement au moulage au sable vert, le sable du moulage au sable sec est éliminé à la fin du processus et n'est plus utilisable.

Face au sable

Le sable de surface est utilisé pour faire face au moule, comme son nom l'indique. Le sable de silice et l'argile sont généralement utilisés pour fabriquer du sable de parement. C'est-à-dire qu'aucun sable de projets antérieurs n'est utilisé. Il est placé juste à côté de la surface du motif. Parce qu'il entre en contact direct avec le métal fondu chaud, le sable de coulée de parement doit avoir une réfractaire et une résistance élevées. Le sable de moulage de ce type produit un grain extrêmement fin dans le moule.

Sable à noyau

Le sable de silice est mélangé avec de l'huile de noyau (huile de lin, résine et huile minérale) et d'autres éléments liants, notamment de la dextrine, de la farine de maïs et du silicate de sodium dans le sable de moulage de noyau. Il est utilisé pour fabriquer des noyaux en raison de sa grande résistance à la compression.

Sable limoneux

Le sable limoneux est composé d'une quantité égale de sable et d'argile et d'assez d'eau. Il est également utilisé pour fabriquer de gros objets lourds comme des trémies et des pièces de turbine.

Séparation du sable

Du sable de silice pur est mis sur les faces d'un dessin avant le moulage avec ce type de sable de moulage. Avant que le motif ne soit intégré dans le sable de moulage, du sable de séparation est saupoudré dessus. Ce sable est également éparpillé sur les surfaces de contact de la chape, de la traînée et de la joue.

Support et Sable de Plancher

Ce sable de coulée, appelé sable de sol, remplit la boîte de volume et soutient le sable de parement.

Système Sable

Ce sable de moulage convient aux grosses coulées mécaniques. Il possède un degré élevé de réfractaire, de perméabilité et de résistance. Le moulage à la machine est effectué avec du sable système pour remplir complètement le flacon. Ce moulage n'utilise pas de sable de parement car il a été nettoyé et contient des additifs uniques.

Sable de mélasse

Ce sable de moulage contient de la mélasse comme liant et est généralement utilisé pour fabriquer le noyau et parfois le moulage de formes complexes.

3: Métaux de moulage au sable

Le moulage au sable est un processus hautement adaptatif qui peut former n'importe quel alliage métallique, y compris ceux avec des températures de fusion élevées, comme l'acier, le nickel et le titane. Les types de métaux les plus courants sont l'aluminium, le laiton, la fonte et l'acier moulé. Le choix du métal pour le moulage détermine la fonctionnalité de conception de la pièce terminée et affecte la qualité, les performances et les propriétés du moulage.

Les délais de production, les quantités et volumes de pièces, les différentes vitesses de refroidissement et de solidification influencent également le choix du métal. Les propriétés prises en compte lors du processus de sélection sont la résistance à la corrosion, la conductivité thermique, la dureté et la façon dont un métal s'adapte aux changements de température.

Métaux non-ferreux

Aluminium

Le terme aluminium couvre une large gamme d'alliages usinables et légers avec une résistance similaire à l'acier doux mais moins dense. L'aluminium est couramment utilisé pour la coulée en raison de sa coulabilité, de sa faible densité et de sa résistance à la corrosion. Les sables de base utilisés pour la coulée d'aluminium sont la silice, l'olivine, la chromite, le zircon et la chamotte qui sont combinés avec de l'argile, de l'huile, de la résine et du silicate de sodium comme liants.

Bronze

Comme pour l'aluminium, le bronze est un terme utilisé pour décrire plusieurs alliages de cuivre et d'étain qui sont modifiés par le pourcentage de cuivre, le pourcentage d'étain et l'ajout d'autres alliages tels que l'aluminium, le zinc, le nickel et le fer. Les trois types de bronze utilisés pour le moulage au sable sont le bronze d'aluminium, le bronze de manganèse et le bronze au silicium.

Bronze d'aluminium se compose de 9% à 12% d'aluminium et de 4% à 6% de fer et de nickel, les pourcentages restants étant du bronze. Comme il est caractéristique du bronze, le bronze d'aluminium est résistant à la corrosion et à l'usure avec une résistance et une ténacité exceptionnelles.

Bronze au manganèse a 55% à 65% de cuivre, 20% à 25% de zinc, 1% à 5% de manganèse et 1% à 5% de fer et a une résistance à la corrosion, une excellente résistance à l'usure et des propriétés mécaniques extraordinaires.

Bronze au silicium est un alliage de bronze avec 96% de bronze et 4% de silicium, ce qui le rend facile à usiner et à couler. Il est normalement utilisé pour produire des roulements à billes, des cages de roulement, des entretoises, des engrenages et des pièces de vannes.

Laiton

Le laiton est un autre alliage de cuivre qui contient des pourcentages variables de cuivre et de zinc. Les changements dans la quantité de cuivre et de zinc modifient les propriétés du laiton et lui confèrent différentes caractéristiques, notamment son apparence. Le laiton est résistant à la rouille et à la corrosion en raison de sa teneur en zinc et en cuivre et de l'absence de fer ou d'oxyde de fer.

La teneur en cuivre du laiton lui confère une bonne conductivité et une résistance à la traction qui le rendent facile à plier et à former. La popularité du laiton pour le moulage est sa capacité à conserver sa résistance exceptionnelle après avoir été formé.

Zinc

Le moulage au sable de zinc permet aux concepteurs de créer des composants avec des parois plus minces, de supprimer les angles de dépouille et d'insérer de longs trous étroits. Pour augmenter sa résistance, sa rigidité, sa coulabilité et sa ténacité, le zinc est allié au cuivre, à l'aluminium et au magnésium. Bien qu'il soit plus facile à utiliser dans la fabrication que l'aluminium, le zinc est deux fois et demie plus lourd que l'aluminium. Comme l'aluminium, le zinc a une excellente résistance à la corrosion.

De plus, le zinc a une dureté élevée, ce qui permet de créer des pièces à parois minces. Il est utilisé pour créer des formes complexes avec des tolérances serrées qui ont une longue durée de vie.

Plomb

Le plomb a été moulé au sable pendant des centaines d'années depuis l'époque des Romains. C'est un métal lourd qui résiste à la corrosion. L'utilisation du plomb pour le moulage au sable nécessite beaucoup de précautions en raison des dangers pour la santé liés à son inhalation. De nombreux pays ont établi des normes qui stipulent la quantité maximale de plomb pouvant être utilisée dans la fabrication.

Indépendamment de ses effets négatifs, le plomb est encore utilisé aujourd'hui dans le moulage au sable. Il est utilisé pour produire des pièces petites à moyennes telles que des raccords de plomberie et des objets de décoration.

Cuivre

Le cuivre est normalement allié à d'autres métaux pour améliorer ses propriétés mécaniques et physiques. Il est plus résistant que l'aluminium avec une résistance à la traction élevée, mais il est plus cher et plus lourd que l'aluminium. La popularité du cuivre en tant que matériau de coulée est due à sa conductivité électrique et thermique. Il ne se corrode pas, ce qui le rend idéal pour un large assortiment de produits.

Comme le plomb, le cuivre est utilisé depuis des milliers d'années pour fabriquer plusieurs produits domestiques et industriels. Le moulage au sable du cuivre est une méthode peu coûteuse pour produire des objets en cuivre en grande quantité, tels que des appareils de plomberie et du matériel.

Métaux ferreux

Fer

Le fer sous diverses formes est idéal pour la coulée en raison de sa fluidité, de son faible retrait volumique et de son retrait linéaire. Il a de mauvaises propriétés mécaniques avec une résistance à la compression quatre fois supérieure à sa résistance à la traction. Le fer est utilisé pour les formes complexes, les structures asymétriques et les pièces complexes.

Pièces moulées en fonte grise - La fonte grise a une excellente coulabilité et usinabilité et est connue pour son faible coût de production et sa résistance à la compression. Comme pour divers métaux non ferreux, la fonte a une conductivité thermique exceptionnelle et conserve sa stabilité dimensionnelle à des températures élevées. C'est un métal fragile avec une faible résistance aux chocs et à la traction.

Pièces moulées en fonte ductile - La fonte ductile a une bonne fluidité avec un retrait important, ce qui la rend sensible aux cavités de retrait et à la porosité. Contrairement à la fonte grise, la fonte ductile présente de bonnes propriétés mécaniques avec une résistance à l'abrasion et aux chocs et une résistance à la fatigue.

Fer malléable - La fonte malléable est une fonte blanche qui a été recuite, ce qui transforme la structure fragile de la fonte blanche en une structure malléable. Comme son nom l'indique, la fonte malléable a une excellente ductilité, usinabilité, ténacité et résistance à la corrosion. Comme la plupart des fers, le fer malléable rouille, mais il est utilisé pour produire des outils à main, des raccords de tuyauterie, des supports et des raccords électriques. Outre sa sensibilité à la rouille, la fonte malléable a un mauvais rapport résistance/poids.

Acier doux

L'acier doux est un acier à faible teneur en carbone fabriqué à partir de fer, de carbone et d'autres éléments. Puisqu'il contient 0.15% à 0.30% de carbone, il est très malléable et ductile. Une augmentation de la teneur en carbone lui confère une plus grande dureté, résistance et trempabilité. L'acier doux est largement utilisé dans le moulage au sable car il est peu coûteux et facile à travailler. Étant donné que l'acier doux peut être usiné, forgé et soudé, il est utilisé pour plusieurs types de projets d'ingénierie. Les difficultés avec l'acier doux comprennent les inclusions de sable, les trous d'air, les fissures et les retraits.

Acier

L'acier inoxydable est un choix populaire pour le moulage au sable en raison de ses propriétés exceptionnelles, notamment la résistance à la corrosion, la durabilité et la résistance. Un facteur qui le rend idéal pour le moulage au sable est son faible coefficient de dilatation thermique, ce qui en fait un bon choix pour les applications qui nécessitent une précision exceptionnelle, une tolérance élevée et une stabilité dimensionnelle.

Bien que l'acier inoxydable soit résistant et solide, il a une densité de 7.8 grammes par centimètre cube et est un métal léger pour la coulée de pièces essentielles. Malheureusement, l'acier inoxydable est un métal coûteux en raison de sa teneur en chrome et en nickel. De plus, la résistance et la rigidité élevées de l'acier inoxydable rendent difficile l'éjection des pièces du moule de coulée en sable.

Acier allié

L'acier allié est fabriqué en combinant de l'acier au carbone avec du cobalt, du chrome, du manganèse, du nickel, du tungstène, du molybdène ou du vanadium. Le choix des éléments d'alliage modifie et modifie la résistance, la dureté et la résistance à la corrosion de l'acier allié. Généralement, l'acier allié a une excellente ductilité, résistance à l'usure et aux chocs, résistance et ténacité. Il est difficile à usiner, à former et à souder par rapport à l'acier au carbone.

Plusieurs industries utilisent de l'acier allié pour fabriquer des pièces qui doivent supporter des contraintes importantes telles que des pièces automobiles, des supports structurels, des pipelines et des composants et structures de navires. La large utilisation de l'acier allié est son coût, qui est inférieur à celui de l'acier inoxydable.

4: Applications et avantages du moulage au sable

Ce chapitre traitera des applications et des avantages du moulage au sable.

Applications du moulage au sable

Les applications du moulage au sable comprennent :

Corps de pompe

Roulements

Bushings

Pistons de compresseur d'air

Roues

Équipement électronique

Carters moteur

Installations

Carters d'huile moteur

Engrenage

Pièces moulées de volant

Réservoirs de gaz et de pétrole

Pièces de machines

Avantages du moulage au sable

Autant le moulage au sable peut avoir des inconvénients tels que :

Faible résistance du matériau - Par rapport à un article usiné, la résistance du matériau est faible en raison de la porosité excessive.

Précision dimensionnelle faible - La précision dimensionnelle est particulièrement faible lors du rétrécissement et de la finition de la surface.

La rugosité de la surface interne de la paroi du moule en sable entraîne des finitions de surface médiocres.

Les défauts sont inévitables - Les défauts ou les différences de qualité, tels que le retrait, la porosité, les défauts de métal coulé et les défauts de surface, sont inhérents à tout procédé métallurgique. Par rapport à d'autres méthodes de moulage comme le moulage sous pression et le moulage de précision, les moulages au sable ont un niveau élevé de porosité.

Post-traitement - si une tolérance plus serrée est nécessaire pour s'interfacer avec d'autres pièces d'accouplement, une opération d'usinage supplémentaire est souvent nécessaire. Par rapport aux coûts d'outillage et de matériaux, les coûts de traitement sont importants.

Conclusion

Le moulage au sable est un processus de fabrication dans lequel le métal liquide est versé dans un moule en sable, qui contient une cavité creuse de la forme souhaitée, puis on le laisse se solidifier. Lors de la coulée, un matériau liquide est versé dans un moule, qui se solidifie ensuite pour donner la forme souhaitée. Les matériaux de moulage comprennent le métal, le béton, l'époxy, le plâtre et l'argile. Il est essentiel de sélectionner la bonne méthode/technique de moulage au sable, en tenant compte du type de sable destiné à être utilisé.

ZheJiang Dongrun Casting Industry Co, .Ltd a été construit en 1995, nous sommes dans l'industrie du moulage depuis plus de 25 ans. Peu importe le type de moulage dont vous avez besoin, nous sommes le bon fournisseur pour vos travaux. Contrairement à d'autres de nos concurrents, nous proposons quatre types de pièces moulées.

❖Moulage sous pression par gravité

Dongrun Casting possède des installations de 20000 mètres carrés et 200 équipements de production et de test.De la conception des devis et de l'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous desservons un large éventail d'industries, des sociétés Fortune 500 aux équipementiers de petite et moyenne taille. Nos produits comprennent:

❖ Industrie des services publics ❖ HVAC | ❖ Pièces architecturales |

Parcourez notre salle d'exposition en ligne pour voir ce que nous pouvons faire pour vous. Et puis E-mail :dongrun@dongruncasting.com nous vos spécifications ou demandes de renseignements aujourd'hui