La fonction de moule en aluminium moulé sous pression l'agent de démoulage est d'améliorer l'efficacité de production et la qualité du produit de fonte d'aluminium, tout en minimisant l'impact négatif des rejets sur le lieu de travail et des eaux usées sur l'environnement. Du point de vue du démoulage, tous les facteurs qui empêchent le moulage sous pression d'être démoulé avec succès du moule sont des problèmes. Ces problèmes comprennent: la moisissure collante, la porosité, l'encrassement dans la cavité, les dépôts de carbone, les cloisons froides, les taches blanches et les défis environnementaux.

Moule collant

Le soudage sur la matrice est le résultat de l'adhérence de l'alliage fondu à l'acier du moule. Les températures élevées et la corrosion peuvent exacerber les problèmes de collage du moule et sont plus courantes dans des zones spéciales du moule. La formation d'un revêtement barrière entre le métal fondu et l'acier à outils empêche le collage. Certains alliages ont plus tendance à coller. Coulée de Dongrun utilise une technologie de pointe pour développer une variété de lubrifiants de moulage sous pression afin de répondre aux exigences de différentes plages de températures et de matériaux d'alliage. Les polymères exclusifs de Dongrun Casting assurent d'excellents effets de moulage sous pression à haute température. Des agents de démoulage en série sans silicone peuvent être appliqués sur des surfaces de moule à basse température.

Porosité

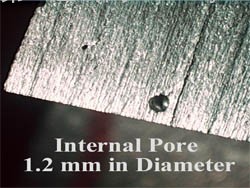

La porosité est le plus gros problème dans le processus de moulage sous pression. Les procédés de moulage sous pression sont souvent utilisés pour fabriquer des pièces légères à partir de métaux légers pour remplacer des pièces en acier ou en fer. Étant donné que la résistance intrinsèque des métaux légers est inférieure à celle des composants en acier, toute situation qui réduit la résistance des composants doit être évitée. Les petits trous dans la section transversale de la pièce moulée auront un effet important sur sa résistance à la traction.

Il existe deux principaux types de pores, l'un est les stomates. Les trous d'air sont le résultat de l'injection à grande vitesse de métal fondu dans le moule. Cependant, la présence d'humidité dans le moule ou la décomposition de tout composé organique dans le moule ou le cylindre augmentera la porosité. Étant donné que tous les lubrifiants pour moules et poinçons peuvent contenir de l'humidité, des matières organiques ou les deux, ces substances peuvent causer des problèmes de porosité. Les produits bien conçus de Dongrun Casting ne produisent qu'une petite quantité de produits de décomposition, et toute l'humidité est évaporée ou séchée par soufflage avant que le métal fondu ne soit injecté dans le moule, minimisant ainsi la porosité.

Défauts de porosité

Porosité de retrait

La porosité peut également être minimisée en réglant les orifices de débordement et d'échappement. Ces deux méthodes permettent à l'air et aux éventuels produits de décomposition dans la cavité du moule de s'échapper de la pièce moulée avant que le métal ne se solidifie. L'utilisation d'une taille et d'un taux de remplissage de matériau de remplissage appropriés peut être la mesure maximale pour réduire le phénomène des pores, mais la position et la mise à l'air correctes de la taille du paquet de laitier d'échappement sont cruciales pour la production de pièces moulées de haute qualité. De plus, le choix de l'agent de démoulage de moulage sous pression affectera également l'effet de l'évent. Le lubrifiant pour moulage sous pression est généralement pulvérisé dans la cavité du moule, mais peu importe comment il est utilisé, l'agent de démoulage pulvérisé peut dépasser la zone cible, comme la pulvérisation sur le trou d'échappement. C'est ce que nous appelons habituellement la surpulvérisation.

Surpulvérisation sur la filière lorsque l'eau s'évapore, un film lubrifiant se forme à la surface du trou d'échappement. Contrairement au film lubrifiant dans la cavité du moule, le film lubrifiant formé sur la surface du trou d'évent ne peut pas être complètement retiré lorsque la pièce moulée est libérée du moule. Au fil du temps, cela gênera le trajet d'écoulement du gaz d'échappement. Dongrun Casting s'est récemment concentré sur la recherche dans ce domaine. Notre dernier agent de démoulage pour moulage sous pression peut minimiser le niveau de surpulvérisation des agents de démoulage généraux pour moulage sous pression, améliorant ainsi davantage la qualité des pièces moulées.

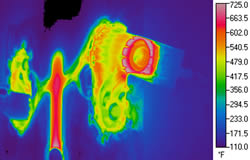

Le retrait se produit parce que la densité liquide de la plupart des métaux coulés est légèrement inférieure à la densité solide. Cela signifie que le volume du métal diminue pendant le durcissement. Tant que le métal liquide peut entrer dans la pièce moulée avant la solidification, le retrait sera minimisé.

Malheureusement, en raison des nombreuses sections transversales différentes de la pièce moulée, l'apparition de "points chauds de moule" est inévitable. Cette partie de la pièce moulée reste liquide une fois les autres parties solidifiées, de sorte que des trous de retrait se formeront une fois solidifiés. La meilleure façon de résoudre le problème du retrait est d'améliorer la conception de la cavité, de renforcer la pression et la température du métal. Moulage sous pression Dongrun Casting l'agent de démoulage aide à résoudre les problèmes ci-dessus en améliorant les performances de refroidissement pour contrôler l'apparition d'une "zone de surchauffe".

Encrassement par cavitation / carbone

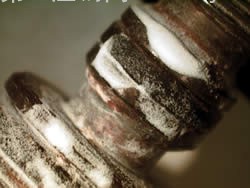

Les impuretés sombres dans une cavité d'accumulation de carbone ou dans la cavité sont appelées «carbone» ou entartrage dans la cavité. Ceci est très différent du soudage, car ces impuretés n'adhèrent pas au métal, mais à une couche de film mince attachée à la surface qui peut être enlevée sans dissoudre chimiquement l'alliage. Lorsque l'agent de démoulage de moulage sous pression est pulvérisé sur la surface du moule, il ne reste qu'un film mince de l'agent de démoulage de moulage sous pression après l'évaporation de l'humidité, ce qui peut aider au démoulage et éviter le soudage. Ce film est généralement retiré lorsque la pièce moulée est libérée. Dans certains cas, en particulier lorsque la température du moule est inférieure à la température nominale, cette couche de film lubrifiant ne peut pas être complètement éliminée, de sorte qu'un entartrage peut se produire dans la cavité du moule. La meilleure solution est de réduire la quantité d'agent de démoulage. Cependant, étant donné que la température locale de chaque partie du moule complexe peut varier considérablement, la réduction de la quantité d'agent de démoulage par moulage sous pression pour réduire l'encrassement peut provoquer le soudage. L'agent de démoulage Dongrun Casting peut former un équilibre parfait entre la surface du moule à haute température et à basse température, atténuant ainsi les problèmes ci-dessus tout en formant une protection unifiée.

La principale cause d'entartrage dans la cavité est l'eau qui dilue l'agent de démoulage. Normalement, il est recommandé d'utiliser un agent antiadhésif déminéralisé pour coulée sous pression pour utiliser de l'eau déminéralisée. Si de l'eau dure est utilisée, les sels de calcium et de magnésium dissous précipiteront après l'évaporation de l'eau. Puisque ces composants ne peuvent pas être décomposés par le métal fondu, ils ont tendance à former des dépôts dans la cavité. L'analyse de la composition chimique du résidu dans la cavité révèle généralement la présence d'un composant d'agent de démoulage, mais la cause fondamentale des sels solides est l'eau qui dilue l'agent de démoulage. Le chaos du système d'adoucissement de l'eau peut provoquer la sédimentation des solides dans la cavité du moule.

Partition froide

La surface de la pièce moulée présente parfois des traces de lignes sombres laissées par le trajet du métal en fusion. Cela est particulièrement vrai pour les alliages de magnésium et les profilés moulés à parois minces. Dans les cas extrêmes, le moulage ne peut même pas être complètement rempli. Dans d'autres cas, des choses ressemblant à des fissures apparaissent sur la surface de la pièce moulée, en fait, les marques laissées par les deux couches de surface métallique ne sont pas complètement fusionnées lorsqu'elles sont solidifiées. Cette situation est parfois appelée «isolation froide». Cette condition indique que la pièce moulée a commencé à se solidifier lorsque la charge n'est pas pleine. Cela peut être dû à une température du moule trop basse, une température de fusion trop basse ou un refroidissement excessif. L'agent de démoulage de moulage sous pression Dongrun Casting peut être utilisé pour ajuster la vitesse de transfert de chaleur du moule, évitant ainsi efficacement les problèmes qui peuvent survenir en raison d'une insatisfaction avec la charge de coulée.

Point blanc

Exemple de défaut de peinture "fish eye" Une préoccupation courante pour les agents de démoulage de moulage sous pression est l'impact négatif possible sur les pièces moulées pendant les opérations de revêtement, de placage ou de collage. Etant donné que le rôle principal de l'agent de démoulage est d'empêcher l'adhérence entre la pièce moulée et la surface du moule, l'utilisation de l'agent de démoulage peut affecter l'adhérence du revêtement ou du revêtement. Si l'agent de démoulage n'est pas complètement éliminé pendant le processus de nettoyage, des défauts de "points blancs" peuvent apparaître. L'agent de démoulage Dongrun Casting peut être facilement nettoyé avec une solution de lavage alcaline avant la pulvérisation ou le placage.

Défi environnemental

Les premiers agents de démoulage développés étaient des huiles, qui étaient utilisées manuellement dans des moules chauds avant d'être injectées dans le métal fondu. Cela causera des dommages majeurs à la santé et à la sécurité humaines, et Dongrun Casting a été le premier à développer un agent de démoulage alternatif plus sûr. Les agents de démoulage de moulage sous pression à base d'eau d'aujourd'hui peuvent être utilisés dans la plupart des opérations de moulage sous pression. Les lubrifiants à base d'eau sont généralement des émulsions concentrées qui sont diluées avec de l'eau sur le site de moulage sous pression avant utilisation. En tant que leader de l'industrie, Coulée de Dongrun s'est toujours engagé à développer de nouvelles formulations uniques pour répondre aux défis techniques auxquels fait face le développement continu de l'industrie. Au cours de la dernière décennie, nous avons continuellement amélioré la qualité des produits en augmentant les taux de dilution et en réduisant l'impact environnemental. Les produits innovants récemment développés peuvent non seulement être utilisés pour des moules à très haute température, mais peuvent également réduire considérablement l'encrassement causé par une pulvérisation excessive sur la surface du moule et augmenter considérablement la productivité des opérations de moulage sous pression. Pour comprendre les avantages pratiques de nos auxiliaires de traitement de moulage sous pression pour la production, veuillez vous référer aux études de cas suivantes: Les produits auxiliaires ajoutent de la valeur et l'innovation produit améliore l'efficacité de la production et les performances du produit pour réduire les coûts d'exploitation.

L'utilisation d'eau de dilution produit de grandes quantités d'eau liquide. Pour résoudre ce problème, Dongrun Casting a développé une série d'agents de démoulage en poudre sèche, qui peuvent compter sur l'électricité statique ou l'air pour adhérer à la surface du moule. Ces produits fondront et s'écouleront à travers la surface du moule après avoir été en contact avec la surface chaude du moule, formant un mince film protecteur sur la surface du moule. L'agent de démoulage en poudre sèche ne provoque pas d'impact thermique sur la surface du moule, il peut donc minimiser la fatigue du métal et prolonger la durée de vie du moule.

Dongrun Casting développe également une série d'agents de démoulage à base de solvant pour moulage sous pression pour les applications avec des cycles plus courts et des températures de moule plus basses. Dans les applications efficaces, les applications à basse fréquence et les basses températures de fonctionnement de ces produits minimisent non seulement le risque d'incendie, mais produisent également des pièces moulées propres et brillantes.