Coulée sous pression basse pression : un guide complet du processus

Moulage sous pression basse pression est une technique de fabrication avancée qui consiste à injecter un matériau fondu dans une pièce moulée sous pression dans des conditions de basse pression contrôlées avec précision, offrant de nombreux avantages. L'industrie automobile, en particulier, profite de ce processus, en produisant avec précision des composants à symétrie axiale, comme les roues. Avant d'envisager de sous-traiter à un service de moulage sous pression, il est essentiel de comprendre ce processus. Cet article fournit une introduction détaillée au moulage sous pression basse pression, son fonctionnement, ses avantages, ses inconvénients et ses méthodes alternatives.

Qu’est-ce que le moulage sous pression basse pression ?

Le moulage sous pression à basse pression (LPDC) consiste à remplir un moule moulé sous pression avec du métal en fusion dans des conditions de basse pression. Sa précision résulte du maintien d’une faible pression pendant la solidification, ce qui garantit un remplissage continu de la cavité de la filière, compensant ainsi la réduction de volume. Le LPDC minimise la formation d'oxyde et la porosité et offre une qualité de métal fondu constante de haut en bas.

Comment fonctionne le moulage sous pression basse pression ?

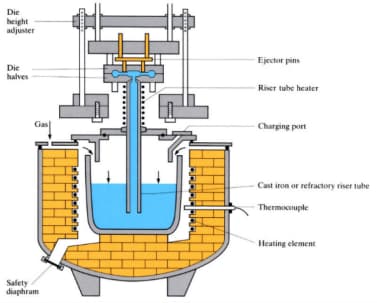

Le moulage sous pression à basse pression utilise une pression modeste, généralement autour de 20 à 100 kPa (2.9 à 14.5 psi), au lieu de la gravité pour remplir une matrice. Cela implique une configuration spécialisée et diverses pièces d’équipement. Le processus suit ces étapes clés :

Four de fusion : Le processus commence par un four de fusion, qui chauffe les alliages métalliques jusqu'à leur température de coulée, par exemple 710-720°C pour l'aluminium.

Four de maintien : Sous le moule, un four de maintien maintient le métal en fusion à la température de coulée, servant de réservoir.

Injection de métal fondu : La basse pression force le métal en fusion à travers un tube montant dans le moule. Le métal en fusion continue de s'écouler sous pression constante jusqu'à ce qu'il se solidifie dans la cavité de la filière.

Relâchement de la pression : Après solidification, la pression est relâchée et tout métal en fusion restant retourne par le tube montant vers le four de maintien pour être recyclé.

Retrait du moulage : Une fois le moule refroidi, le moulage s’enlève facilement.

Avantages du moulage sous pression basse pression

Le moulage sous pression à basse pression offre plusieurs avantages, ce qui en fait une méthode précieuse dans diverses industries :

Haute précision: Les pièces produites via ce processus sont exceptionnellement précises grâce au remplissage continu à basse pression, compensant le retrait de volume lors de la solidification. C'est la méthode préférée pour fabriquer des composants à symétrie axiale tels que des roues.

Pièces moulées de haute pureté : Les pièces moulées à basse pression sont exceptionnellement pures en raison du minimum d'impuretés de scories. Cette configuration empêche l'inclusion de scories dans le métal liquide, garantissant ainsi une pureté de coulée élevée.

Bonne formabilité : Le processus de remplissage à basse pression améliore la fluidité du métal liquide, ce qui donne des contours clairs et des surfaces lisses. Cela le rend idéal pour fabriquer des pièces aux géométries complexes.

Cristallisation: Le moulage se solidifie sous pression, permettant la formation d'une structure compacte et dense. En conséquence, les pièces moulées ont d'excellentes propriétés de résistance, adaptées aux pièces nécessitant une résistance élevée.

Inconvénients du moulage sous pression à basse pression

Malgré ses avantages, la coulée sous pression présente certaines limites :

Cycle de coulée plus lent : Le processus basse pression a un cycle plus lent en raison de sa nature basse pression, ce qui entraîne un volume de production inférieur et un coût de pièce plus élevé.

Érosion des métaux : Le contact entre le métal en fusion et les pièces de l'équipement peut entraîner l'érosion de ces pièces, augmentant ainsi les coûts de maintenance, en particulier dans les installations de plus grande taille.

Ne convient pas aux pièces à parois minces : Ce processus n'est pas idéal pour créer des composants à parois minces ; l'épaisseur de paroi minimale réalisable est d'environ 3 mm.

Moulage sous pression à basse pression ou moulage sous pression à haute pression

Le moulage sous pression basse et haute pression convient à différentes applications, en fonction de la complexité des composants, du volume de production et du budget. Les principales différences entre les deux méthodes comprennent :

Temps d'un cycle: Le moulage sous pression à basse pression a un temps de cycle plus court en raison de sa plage de pression inférieure, généralement de 0.7 à 1 bar, tandis que le moulage sous pression à haute pression fonctionne à des pressions nettement plus élevées (souvent supérieures à 1000 XNUMX bars).

Résistance des pièces : Les pièces moulées à basse pression sont connues pour leurs propriétés de haute résistance dues au processus de solidification lent. Les pièces moulées à haute pression ont également une bonne résistance, mais elles ne peuvent pas égaler la résistance des pièces moulées à basse pression.

Qualité de coulée : Les pièces moulées à basse pression sont de qualité supérieure, avec un minimum d'impuretés et sans pores. Cela contraste avec les pièces coulées à haute pression, qui peuvent contenir des pores et des impuretés en raison des pressions plus élevées impliquées.

Prix: Le moulage sous pression à haute pression nécessite des investissements initiaux plus importants en machines, mais entraîne des coûts de pièces inférieurs en raison de temps de cycle plus courts. Le moulage sous pression à basse pression entraîne des coûts d'exploitation inférieurs mais des coûts de pièces plus élevés.

Épaisseur: Le moulage à basse pression est idéal pour les pièces épaisses, tandis que le moulage à haute pression convient aux composants à parois minces.

Alternatives au moulage sous pression à basse pression

Bien que le moulage sous pression à basse pression soit très efficace, des conditions spécifiques peuvent nécessiter des méthodes alternatives, notamment :

Coulée par gravité: Le moulage sous pression par gravité, également connu sous le nom de moulage en moule permanent, repose sur la gravité pour remplir le moule de métal en fusion. Il convient à une large gamme d'alliages non ferreux tels que l'aluminium, le cuivre, le magnésium et le zinc.

Moulage de précision : Le moulage de précision, ou moulage de précision, utilise des modèles en cire pour une création précise de moules. Il est très précis et idéal pour les géométries complexes.

Moulage en sable: Le moulage au sable, une méthode traditionnelle utilisée dans les fonderies, convient aux métaux soumis à des températures élevées et offre une large gamme de compatibilité de matériaux.

En conclusion, le moulage sous pression basse pression est un procédé de fabrication précis et efficace, particulièrement adapté aux composants complexes et à haute résistance. Bien qu’elle présente un temps de cycle plus lent et certaines limites, elle reste une méthode précieuse pour de nombreuses industries. Comprendre le processus, ses avantages et les alternatives potentielles est crucial pour une prise de décision éclairée dans les projets de fabrication.

Coulée de Dongrun disposons de 20000 200 mètres carrés d'installations et de 500 équipements de production et de test. Du devis et de la conception d'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous servons un large éventail d'industries, des sociétés Fortune XNUMX aux petits et moyens équipementiers. Nos produits comprennent : Automobile et camionnage, Services publics d’électricité et communications, Système de mesure, Industrie hydraulique, Dispositif médicals, Eclairage, Pression du carburant et du gaz, Pièces de meubles.

Plus de détails : www.dongruncasting.com