Sélection et utilisation du moule Agents de libération en moulage sous pression

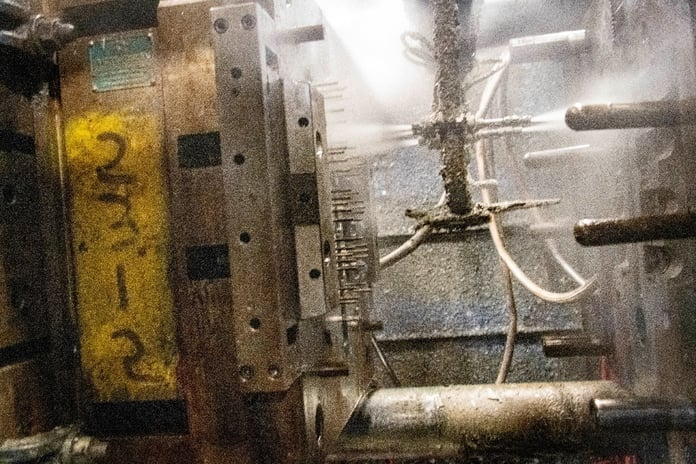

In production de moulage sous pression, la formation de la surface, la rugosité et la qualité interne sont des facteurs essentiels. Les revêtements jouent un rôle crucial dans ce processus. Le moulage sous pression constitue un processus thermodynamique dynamique, soumettant la surface de la cavité du moule à une érosion à haute pression, à grande vitesse et à haute température par le métal en fusion. Par conséquent, la sélection méticuleuse et l’utilisation judicieuse des revêtements revêtent une importance primordiale, ayant un impact profond sur la longévité des moules, la qualité des pièces moulées, l’efficacité de la production et le revêtement de surface ultérieur des pièces moulées. L'application de revêtements par pulvérisation vise précisément à former un film sur la surface de la cavité du moule, l'isolant du métal en fusion. Le choix de revêtements moulés sous pression de haute qualité influence considérablement la qualité du produit, la protection des moules et la maintenance mécanique.

Guide de Moulage sous pression Revêtements : stratégies de sélection et d’application

Faciliter le remplissage lisse du métal fondu : Les revêtements doivent réduire la diffusion thermique instantanée pendant le remplissage, facilitant ainsi les processus de formage et de soudage tout en empêchant le moule de coller et en obtenant une surface de coulée brillante, lisse et plate, améliorant ainsi la qualité de la coulée.

Prolongation de la durée de vie du moule : Les revêtements doivent empêcher l'érosion et l'adhésion du métal en fusion sur la surface du moule, diminuant ainsi la conductivité thermique et la température instantanées, prolongeant ainsi la durabilité du moule.

Faciliter le démoulage : Les revêtements doivent faciliter le démoulage en douceur des pièces moulées lors de l'ouverture du moule.

Amélioration de la longévité des composants du moule : Les revêtements doivent réduire la friction et l'usure des tiges supérieures, des noyaux et autres pièces mobiles à l'intérieur du moule, prolongeant ainsi la durée de vie du moule.

Attentes en matière de performances des revêtements pour moulage sous pression : Étant donné que les moules de coulée sous pression sont principalement constitués d'acier H13 et que les alliages aluminium-zinc présentent de forts effets mouillants, il existe une demande accrue pour des revêtements de coulée sous pression de qualité supérieure.

Sélection et utilisation des revêtements dans le moulage sous pression :

Volatilité et stabilité optimales : Les revêtements doivent posséder un point d'évaporation bas (100-150 ℃) avec une évaporation rapide du diluant inodore, empêchant la précipitation ou la décomposition de gaz nocifs. La formation d'une fine couche de film à haute température doit se produire sans accumulation ni corrosion des moules et des pièces moulées.

Types et critères de sélection des revêtements :

Revêtements de moules (agents de démoulage) : Adaptez le choix en fonction du type d'alliage de moulage sous pression, de la structure du moule, de la forme de la pièce moulée, de la qualité de la surface de la cavité du moule et des techniques opérationnelles. Notamment, les alliages d’aluminium nécessitent des revêtements de haute qualité en raison de leur forte adhérence, tandis que les alliages de magnésium nécessitent une sélection prudente en raison de leur sensibilité à l’oxydation et à la fissuration à chaud.

Revêtements de poinçon : Optez pour des revêtements efficaces dans les environnements à grande vitesse avec de grandes surfaces de contact, capables de combler les espaces de contact et de fournir une isolation à des températures élevées.

Types de revêtements spécifiques pour diverses applications : Utiliser des agents à haute température pour démouler les tiges supérieures et déplacer les moules ; graisse protectrice pour coffrages; huile protectrice pour prévenir la rouille causée par la moisissure; et des couches de protection résistantes aux hautes températures pour les seaux de coulée, les portes et les portes internes.

Composition et caractéristiques des revêtements à base d'eau :

Les revêtements à base d'eau comprennent principalement de l'huile minérale, de la paraffine, des additifs et d'autres matières premières émulsionnées. Même une légère modification de la formule d’un matériau constitutif peut donner lieu à des variations distinctes du produit. La sélection doit être adaptée en fonction des exigences de qualité du casting. Notamment, pour les produits en alliage de zinc nécessitant un traitement de surface, des agents de démoulage sans paraffine sont conseillés. Introduits dans les années 1960, les agents de démoulage à base d'eau ont rapidement gagné en popularité en raison de leur sécurité, de leur hygiène, de leur génération minimale de gaz, de leur capacité à assurer un refroidissement externe du moule, d'améliorer leur efficacité. finition de la surface de couléeet renforcer la productivité globale.

Optimisation du processus de pulvérisation :

Considérations sur le rapport de dilution : La concentration du revêtement fournie par le fabricant (taux de dilution) doit se situer dans une plage spécifiée. Une dilution excessive peut compromettre la résistance du moule aux contraintes thermiques du métal liquide, entraînant un collage du moule et des difficultés d'éjection. À l’inverse, une dilution insuffisante peut affecter la qualité de la surface de coulée et provoquer une accumulation de revêtement dans la cavité du moule.

Optimisation de l'atomisation : Obtenez une atomisation fine semblable à une brume pour assurer une répartition uniforme du revêtement sur la surface de la cavité du moule. La distance, le temps et la pression de pulvérisation appropriés doivent être optimisés pour éviter le rebond du revêtement ou la fusion des gouttelettes.

Gestion de la température du moule : Maintenir des températures optimales du moule (entre 180 et 240 ℃) pour faciliter la formation d'un film isolant uniforme sur la surface du moule. Les températures extrêmes peuvent empêcher le dépôt du revêtement ou provoquer une évaporation rapide, affectant ainsi l’efficacité du revêtement.

Techniques de pulvérisation: Adoptez la pulvérisation automatique pour une qualité de produit constante, tandis que la pulvérisation manuelle convient aux échantillons de test et aux nouveaux produits. Assurez-vous que les opérateurs respectent les réglementations pour éviter le gaspillage et garantir une application uniforme du revêtement.

Temps de volatilisation : Prévoyez suffisamment de temps pour la volatilisation du revêtement (au moins 20 secondes) avant la production et l'ouverture du moule afin d'atténuer les défauts de coulée liés aux gaz.

Procédures post-coulée : Retirez rapidement l'agent de démoulage résiduel des pièces moulées et des moules pour éviter toute contamination et garantir la qualité du produit.

En adhérant à ces directives complètes, les fabricants peuvent optimiser la sélection du revêtement, les techniques d'application et les procédures de post-coulée pour améliorer la qualité de la coulée, prolonger la durée de vie des moules et maximiser l'efficacité de la production dans les opérations de coulée sous pression.

Coulée de Dongrun disposons de 20000 200 mètres carrés d'installations et de 500 équipements de production et de test. Du devis et de la conception d'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous servons un large éventail d'industries, des sociétés Fortune XNUMX aux petits et moyens équipementiers. Nos produits comprennent : Automobile et camionnage, Services publics d’électricité et communications, Système de mesure, Industrie hydraulique, Dispositif médicals, Eclairage, Pression du carburant et du gaz, Pièces de meubles.

Plus de détails : www.dongruncasting.com