Défauts et solutions de surface de moulage sous pression en alliage d'aluminium Partie 1

Résumé : Résumé des principales causes des défauts de surface des alliages moulés sous pression : sous-coût, fermeture à froid, pelage, bulles, flyer, inclusion de laitier, porosité, déformation, fissuration à chaud, fragilité à chaud, dépression, fissuration par expansion, déformation, membrane muqueuse, retrait Cavité, fissuration, fuite, couche intermédiaire, impuretés, marques d'écoulement, formation de cloques, fissuration

Résumé des principales causes des défauts de surface des moulage sous pression en alliage d'aluminium:

1. La pression du métal est trop faible (faible rapport d'injection) ;

2. La pression du métal est trop élevée ;

3. La vitesse du premier étage est trop faible ;

4. La vitesse du premier étage est trop élevée ;

5. Le point de commutation premier/deuxième niveau est trop tôt ;

6. Le point de commutation du premier/deuxième niveau est trop tard ;

7. Erreur de réglage de la décélération ;

8. La vitesse du deuxième étage est trop faible ;

9. La vitesse du deuxième étage est trop élevée ;

10. Pressuriser trop tôt ;

11. La pressurisation est trop tardive ;

12. La pressurisation est trop faible ;

13. La pressurisation est trop élevée ;

14. Le poids d'injection de la cuillère est mal réglé ;

15. Bloqué au port d'injection ;

16. Bloqué sur le canal d'écoulement du four quantitatif ;

17. Blocage de la canalisation du four de dosage ;

18. Le temps de prise est trop long/court ;

19. La machine de serrage/le poteau de guidage n'est pas bon ;

20. La force de levage est trop élevée ;

21. Le délai d'éjection est trop court ;

22. Le délai d'éjection est trop long ;

23. La force de serrage est trop faible/le tonnage de la machine est trop faible ;

24. Le cycle de fonctionnement est irrégulier ;

25. Le moule présente une fuite d'eau/tuyau d'eau ;

26. L'appareil de chauffage/refroidissement fuit de l'huile ;

27. Trop d'huile de lubrification du poinçon ;

28. Le lubrifiant du poinçon est insuffisant/le poinçon est coincé ;

29. Le moule est trop froid ;

30. Le moule est trop chaud ;

31. Trop de pulvérisation de moisissures ;

32. Pulvérisation insuffisante des moisissures ;

33. Mauvais type de pulvérisation de moule ;

34. La concentration d'agent de démoulage est trop faible ;

35. Adhérence surface/métal sale du moule ;

36. Fuite de vide ;

37. Le vide est ouvert trop tôt/tard ;

38. Défaillance du conduit d'évacuation et/ou de l'orifice de trop-plein ;

39. Mauvais polissage de surface du moule/cylindre d'injection ;

40. Pente de la surface de tirage insuffisante ou côté concave ;

41. Mauvaise conception de l'entrée et de la glissière ;

42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ;

43. La forme géométrique du moulage est difficile à former ;

44. Le métal est trop chaud/froid ;

45. Le métal est pollué ou sale ;

46. La spécification du métal est incorrecte ;

47. Il y a de l'écume dans le matériau fondu dans le four.

Analyse des défauts des pièces moulées sous pression

1、 Remplissage insuffisant

Principales caractéristiques : le métal a été refroidi et solidifié avant de remplir la cavité du moule, ou le poids du métal prélevé par la poche est insuffisant.

Causes possibles:

1. La pression du métal est trop faible ; 3. La vitesse du premier étage est trop faible (le métal refroidit trop vite dans le cylindre d'injection) ; 6. Le point de commutation du premier/deuxième niveau est trop tard ; 7. Erreur de réglage de la décélération ; 8. La vitesse du deuxième étage est trop faible ; 14. Le poids d'injection de la cuillère est mal réglé ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Blocage de la canalisation du four de dosage ; 24. Le cycle de fonctionnement est irrégulier ; 28. Trop peu d'huile de lubrification pour le poinçon/poinçon coincé ; 29. Le moule est trop froid ; 31. Trop de pulvérisation de moisissures ; 36. Fuite de vide ; 37. Le vide est ouvert trop tôt/tard ; 38. Défaillance du conduit d'évacuation et/ou de l'orifice de trop-plein ; 41. La conception de la porte intérieure et du patin est médiocre (la partie du moule peut être trop froide); 42. Contrôle de la conduction thermique des points de chauffage et de refroidissement 43. Il est difficile de façonner la géométrie des pièces moulées ; 44. Le métal est trop chaud/froid ; 46. La spécification du métal est incorrecte.

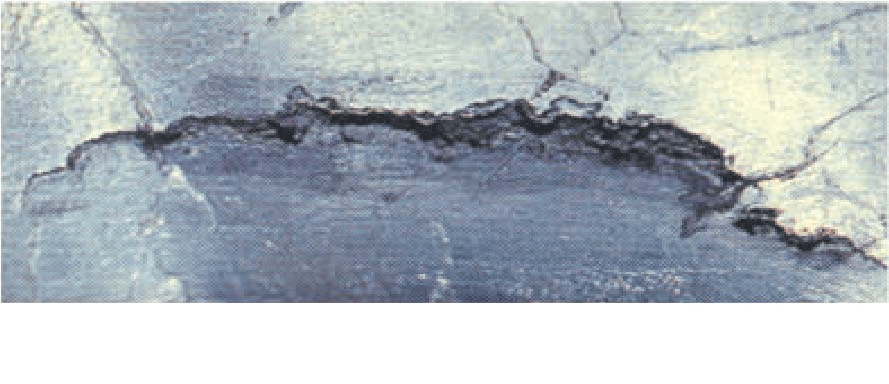

2、 Fermeture à froid

Caractéristiques principales : Lorsque deux flux de métal liquide se rencontrent, l'interface se condense.

Causes possibles : 1. La pression du métal est trop faible ; 3. La vitesse du premier étage est trop faible ; 6. Le point de commutation du premier/deuxième étage est trop tard (3, 6 : le métal peut perdre trop de chaleur dans le canal et la cavité) ; 7. Erreur de réglage de la décélération ; 8. La vitesse du deuxième étage est trop faible ; 14. Le poids d'injection de la cuillère est mal réglé ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four à poids constant (14, 15, 16 : lorsque le pré-remplissage est utilisé, trop de métal peut provoquer un point de commutation du premier/deuxième étage trop tard, donc le métal est trop froid avant la deuxième étape); 24. Le cycle de fonctionnement est irrégulier ; 28. Le lubrifiant du poinçon est insuffisant/le poinçon est coincé ; 29. Le moule est trop froid ; 31. Trop de pulvérisation de moisissures ; 36. Fuite de vide ; 37. Le vide est ouvert trop tôt/tard ; 38. Échec du passage d'échappement et/ou de l'orifice de trop-plein (36, 37, 38 : peut affecter le mode de remplissage) ; 41. Mauvaise conception de l'entrée et de la glissière : ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 44. Le métal est trop chaud/froid ; 46. La spécification du métal est incorrecte.

3, épluchage

Principales caractéristiques : un mauvais contrôle du point final d'injection ou une mauvaise conception de la porte et des canaux peut produire un délaminage du métal ou un film d'oxyde.

Causes possibles : 2. La pression du métal est trop élevée (lorsque la cavité est remplie, moule l'expansion peut provoquer un délaminage sur la surface de coulée) ; 3. La vitesse du premier étage est trop faible ; 4. La vitesse du premier étage est trop élevée ; 5. Le point de commutation premier/deuxième niveau est trop tôt ; 6. Le point de commutation du premier/deuxième étage est trop tard (une couche d'oxyde peut se former pendant le pré-remplissage) ; 10. Pressuriser trop tôt ; 13. La pressurisation est trop élevée ; 14. Le poids d'injection de la cuillère est mal réglé ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Blocage de la canalisation du four de dosage ; 23. La force de serrage est trop faible/le tonnage de la machine est trop faible (une fois la cavité remplie, continuer à alimenter pour ouvrir le moule sous la force) ; 28. Trop peu de lubrifiant pour le poinçon/poinçon coincé (remplissage discontinu ou irrégulier de la cavité) ; 41. Mauvaise conception de l'entrée et de la glissière (une mauvaise conception de la glissière peut entraîner un délaminage lors du remplissage de la cavité) ; 47. Il y a de l'écume dans le matériau fondu dans le four.

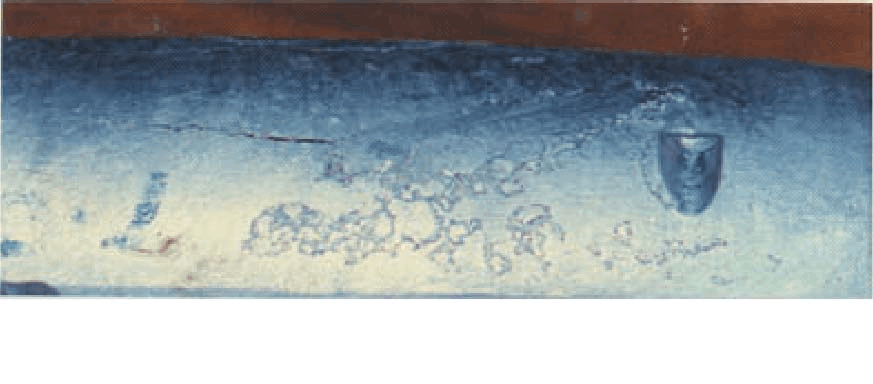

4, formation de cloques

Caractéristiques principales : Lorsque le moule est ouvert, le gaz enveloppé dans la pièce coulée se gonfle vers la faible peau de la pièce moulée, ce qui est causé par l'expansion du gaz sous pression.

Causes possibles : 3. La vitesse du premier étage est trop faible ; 4. La vitesse du premier étage est trop élevée (3, 4 : une mauvaise vitesse du premier étage peut entraîner l'introduction d'air dans le métal) ; 5. Le point de commutation premier/deuxième niveau est trop tôt ; 6. Le point de commutation du premier/deuxième niveau est trop tard ; 14. Le poids d'injection de la cuillère est mal réglé ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 18. Le temps de prise est trop long/court ; 21. Le délai d'éjection est trop court ; 28. Trop peu d'huile de lubrification pour le poinçon/poinçon coincé (le poinçon coincé peut provoquer un entraînement d'air lors de la première étape ou un changement de vitesse lors du remplissage de la cavité) ; 30. Le moule est trop chaud ; 36. Fuite de vide ; 37. Le vide est ouvert trop tôt/tard ; 38. Défaillance du conduit d'évacuation et/ou de l'orifice de trop-plein ; 39. Mauvaise finition de surface du moule/cylindre d'injection (un cylindre d'injection endommagé peut être la source d'air); 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 44. Le métal est trop chaud/froid.

5、Flash

Caractéristiques principales : à la fin du remplissage de la cavité, la pression du métal agissant sur la zone projetée de la surface de coulée est trop élevée (indiquée par le manomètre) et la force transmise à la surface de séparation est supérieure à la force de fermeture du moule de la machine qui ouvre le moule et force le métal à s'écouler.

Causes possibles : 2. La pression du métal est trop élevée (vérifiez la fenêtre de fonctionnement de la courbe P-Q2 pour vous assurer que la pression et la zone de projection ne peuvent pas être trop élevées) ; 7. Erreur de réglage de la décélération ; 9. La vitesse du deuxième étage est trop élevée (généralement, le changement de la vitesse du deuxième étage affectera la pression du métal); 10. Pressuriser trop tôt ; 13. La pressurisation est trop élevée ; 19. La machine de serrage/le poteau de guidage n'est pas bon ; 23. La force de serrage est trop faible/le tonnage de la machine est trop petit (la tige de traction peut être endommagée instantanément ou les fissures sur la plaque de base du moule peuvent se produire soudainement) ; 25. Le moule présente une fuite d'eau/tuyau d'eau (le flash se produit soudainement pour des raisons similaires ; l'eau sur la surface de la cavité devient de la vapeur, ce qui peut provoquer un flash important) ; 31. Trop de revêtement de moule (l'eau à la surface de la cavité devient de la vapeur, ce qui peut provoquer un flash important); 35. Adhérence surface/métal sale du moule ; 39. Mauvais polissage de la surface du moule/de la cartouche d'injection (si la structure du moule et le polissage sont médiocres, le moule peut ne pas être bien fermé) ; 41. Mauvaise conception de l'entrée et de la glissière ; 44. Le métal est trop chaud/froid (si le métal est très chaud, le moule est plus susceptible d'avoir un flash).

6、 Débris froids

Caractéristiques principales : Le métal est trop refroidi dans le cylindre d'injection et les fragments de la couche de refroidissement qui en résultent sont injectés dans la cavité du moule. Les gens peuvent souvent voir ces fragments avec leurs yeux sur la surface de coulée.

Causes possibles : 3. La vitesse de la première étape est trop faible (un taux de remplissage de métal trop faible peut augmenter la génération de fragments de couche de refroidissement dans le cylindre d'injection sous pression) ; 8. La vitesse du deuxième étage est trop faible ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif (15, 16 : la source des fragments métalliques) ; 17. Blocage de la canalisation du four de dosage ; 24. Cycle de fonctionnement anormal ; 29. Le moule est trop froid ; 31. Trop de pulvérisation de moisissures ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 44. Le métal est trop chaud/froid (trop froid); 46. La spécification du métal est incorrecte (la composition du métal peut entraîner la solidification de certains métaux dans le cylindre d'injection à très haute température).

7, marque d'huile

Caractéristiques principales : ce défaut survient lorsqu'une trop grande quantité d'huile de poinçonnage est utilisée.

Causes possibles : 24. Le cycle de fonctionnement est irrégulier (le moule et le cylindre d'injection peuvent être trop froids) ; 27. Trop d'huile de lubrification du poinçon ; 29. Le moule est trop froid.

ZheJiang Dongrun Casting Industry Co, .Ltd a été construit en 1995, nous sommes dans l'industrie du moulage depuis plus de 25 ans. Quel que soit le type de moulage dont vous avez besoin, nous sommes le bon fournisseur pour vos travaux. Contrairement à d'autres de nos concurrents, nous proposons quatre types de pièces moulées.

❖Moulage sous pression par gravité

8、 Évent

Caractéristiques principales : Ce défaut est causé par de l'air enveloppé dans le moulage, qui peut être causé par un mauvais contrôle du point final d'injection, une mauvaise conception de la porte et du canal.

Causes possibles : 3. La vitesse du premier étage est trop faible ; 4. La vitesse du premier étage est trop élevée ; 5. Le point de commutation premier/deuxième niveau est trop tôt ; 6. Le point de commutation du premier/deuxième niveau est trop tard ; 8. La vitesse du deuxième étage est trop faible (le pourcentage de solide est trop élevé lorsque la cavité est remplie et la vitesse du deuxième étage peut être la cause de la porosité) ; 11. La pressurisation est trop tardive ; 12. Pressurisation trop faible (11, 12 : la pressurisation peut être utilisée pour réduire certains trous d'air) ; 14. Le poids d'injection de la cuillère est mal réglé ; 15 Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Blocage des tuyaux du four quantitatif (14, 15, 16, 17 : le changement de volume peut affecter l'accélération des ondes et le premier/deuxième point de commutation) ; 24. Le cycle de fonctionnement est irrégulier ; 28. Trop peu d'huile de lubrification pour le poinçon/poinçon coincé ; 29. Le moule est trop froid (24, 29 : lors du remplissage de la cavité, si le moule est trop froid, l'air peut être bloqué lorsque deux brins de métal se rencontrent, ce qui est similaire au compartiment froid) ; 31. Trop de pulvérisation de moisissures ; 36. Fuite de vide ; 37. Le vide est ouvert trop tôt/tard ; 38. Défaillance du passage d'échappement et/ou de l'orifice de trop-plein (36, 37, 38 : de l'air est contenu dans la cavité) ; 41. La conception de la porte intérieure et du canal est médiocre (par exemple, le bord de la porte du cylindre d'injection et la goupille d'éjection inférieure peuvent entraîner l'introduction d'air dans le métal); 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid.

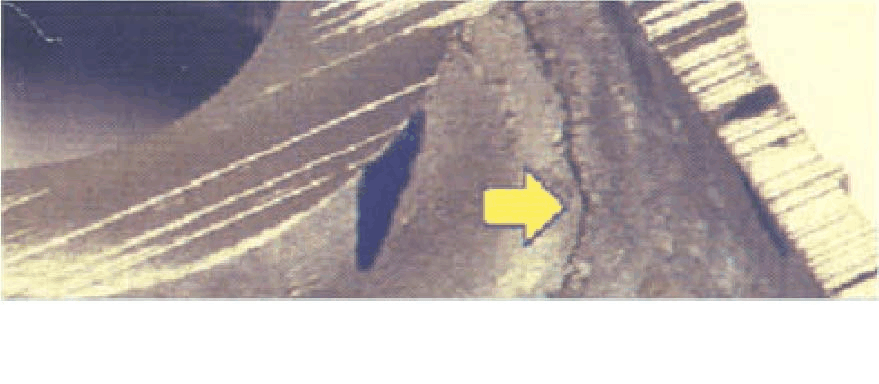

9、 Souche

Caractéristiques principales : une inclinaison insuffisante de la surface de dépouille ou une concavité latérale endommage la surface lors de l'éjection de Moulage sous pression. Changer la température pendant l'éjection des pièces moulées peut réduire la contrainte. Une autre raison est la mauvaise rugosité de surface de la filière.

Causes possibles : 18. Le temps de solidification est trop long/court (le retrait de refroidissement de la pièce moulée entraînera le serrage de la pièce moulée dans le moule, par exemple en restant dans le moule pendant une longue période) ; 19. La machine de serrage/le poteau de guidage n'est pas bon ; 20. La force de levage est trop élevée ; 21. Le délai d'éjection est trop court ; 22. Le délai d'éjection est trop long ; 30. Le moule est trop chaud (lors de l'éjection, le métal sera trop mou et un collage de la matrice peut également se produire); 32. Pulvérisation insuffisante des moisissures ; 33. Mauvais type de pulvérisation de moule ; 34. La concentration d'agent de démoulage est trop faible ; 35. Surface de moule sale/adhérence du métal (l'adhérence du métal est un signe que la zone du moule est trop chaude, ce qui peut causer d'autres problèmes, tels que la déformation et l'adhérence du moule) ; 39. Mauvais polissage de surface du moule/cylindre d'injection ; 40. Pente de la surface de tirage insuffisante ou côté concave ; 41. La conception de la porte intérieure et du patin est médiocre (la cavitation et l'érosion peuvent endommager rapidement l'acier de la matrice et peuvent également provoquer des déformations); 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement (le côté opposé à la grille intérieure peut être une source de nœuds chauds); 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid.

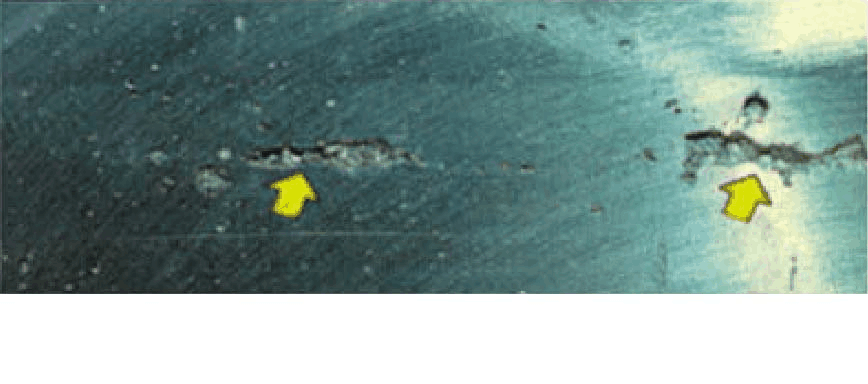

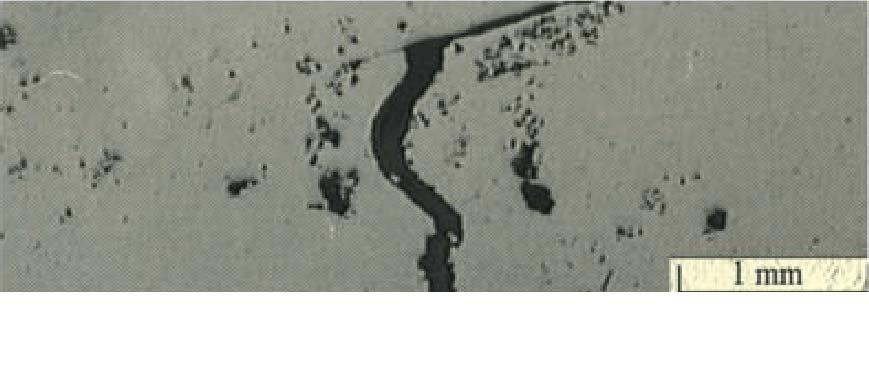

10、 Fissure chaude

Caractéristiques principales : Ce défaut est causé par une fissure de solidification à l'endroit où la résistance à la traction est la plus mauvaise lorsque le métal est solidifié et contracté, visible depuis la surface du métal (pas de fragilité thermique).

Causes possibles : 1. La pression du métal est trop faible ; 7. Erreur de réglage de la décélération ; 8. La vitesse du deuxième étage est trop faible ; 9. La vitesse du deuxième étage est trop élevée ; 11. La pressurisation est trop tardive ; 12. La pressurisation est trop faible ; 14. Le poids d'injection de la cuillère est mal réglé ; 15 Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Blocage de la canalisation du four à poids constant (15, 16, 17 : lorsque le pré-remplissage est utilisé, le point de commutation de la première/deuxième étape va changer, ce qui peut entraîner le changement de l'extrémité avant de la remplisseuse à différents parties du moule); 24. Le cycle de fonctionnement est irrégulier (ce qui peut entraîner une instabilité de la température du moule) ; 28. Le lubrifiant du poinçon est insuffisant/le poinçon est coincé ; 30. Le moule est trop chaud ; 32. Pulvérisation insuffisante des moisissures ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid ; 45. Le métal est pollué ou sale ; 46. La spécification du métal est incorrecte ; 47. Il y a de l'écume dans le matériau fondu dans le four.

Caractéristiques principales : La composition de l'alliage reste en dessous de la zone de haute température après la solidification, ce qui entraîne un métal trop faible. Cela peut provoquer des fissures dans les zones à forte contrainte lorsque la pièce coulée refroidit (et rétrécit). Remarque : Ce défaut et la fissure à chaud se produisent en même temps.

Causes possibles : 18. Le temps de solidification est trop long/court ; 20. La force de levage est trop élevée ; 21. Le délai d'éjection est trop court ; 22. Le délai d'éjection est trop long (18, 20, 21, 22 : le réglage de ces paramètres peut résoudre le problème, mais la cause première n'est pas touchée) ; 30. Le moule est trop chaud ; 32. Pulvérisation insuffisante des moisissures ; 40. Angle de dépouille insuffisant ou contre-batteur latéral (endommagé lors de l'éjection) ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 44. Le métal est trop chaud/froid (ce qui peut provoquer une surchauffe de certaines parties du moule et une surchauffe de certaines zones du moulage) ; 45. Le métal est pollué ou sale ; 46. La spécification du métal est incorrecte (45, 46 : un excès de Fe, Cu et Zn peut provoquer une fragilité thermique).

12、 Dépression

Caractéristiques principales : la dépression est causée par la cavité de retrait près de la surface de coulée, et est causée par l'effondrement de la surface de coulée sur la cavité de retrait pendant la solidification. La dépression est causée par un mauvais contrôle de la température du moule, tout comme le trou de retrait, car une surchauffe locale formera une dépression.

Raisons principales : 1. La pression du métal est trop faible ; 7. Erreur de réglage de la décélération ; 8. La vitesse du deuxième étage est trop faible ; 9. La vitesse du deuxième étage est trop élevée ; 11. La pressurisation est trop tardive ; 12. La pressurisation est trop faible (11, 12 : l'alimentation n'est pas autorisée. Parfois, l'alimentation n'est pas autorisée en raison de la position de la porte intérieure) ; 14. Le poids d'injection de la cuillère est mal réglé ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Blocage de la canalisation du four de dosage ; 24. Le cycle de fonctionnement est irrégulier ; 26. Le dispositif de chauffage/refroidissement fuit de l'huile (en outre, la fuite du cylindre d'huile central inséré peut également provoquer de l'huile à la surface de la cavité du moule, provoquant une dépression) ; 30. Le moule est trop chaud ; 32. Pulvérisation insuffisante des moisissures ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid ; 45. Le métal est pollué ou sale ; 46. La spécification du métal est incorrecte ; 47. Il y a de l'écume dans le matériau fondu dans le four.

13、 Bombé

Caractéristiques principales : Il y a des trous d'air dans le moulage, qui sont éjectés avant la fin de la solidification, et le gaz piégé se dilate vers l'extérieur le long de la partie non sécurisée pour casser le métal.

Raisons principales : 3. La vitesse du premier étage est trop faible ; 4. La vitesse du premier étage est trop élevée ; 5. Le point de commutation du premier/deuxième étage est trop tôt (3, 4, 5 : la source d'admission d'air) ; 14. Le poids d'injection de la cuillère est mal réglé ; 15. Bloqué au port d'injection ; 16. Blocage sur la goulotte du four à poids constant (14, 15, 16 : le gâteau est trop épais et peut gonfler) ; 17. Blocage de la canalisation du four de dosage ; 18. Le temps de prise est trop long/court ; 21. Le délai d'éjection est trop court ; 25. Le moule présente une fuite d'eau/tuyau d'eau ; 26. Le dispositif de chauffage/refroidissement de l'huile du moule fuit ; 27. Trop d'huile de lubrification du poinçon (25, 26, 27 : la source de piégeage de gaz) ; 30. Le moule est trop chaud ; 32. Pulvérisation insuffisante des moisissures ; 36. Fuite de vide ; 37. Le vide est ouvert trop tôt/tard ; 38. Défaillance du conduit d'évacuation et/ou de l'orifice de trop-plein ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 43. Il est difficile de façonner la forme géométrique de la pièce moulée (principalement au niveau de l'épaisseur de la paroi) ; 44. Le métal est trop chaud/froid ;

14、 Pliage

Caractéristiques principales : après l'éjection de la pièce moulée, une déformation se produit lorsque la pièce moulée est refroidie à température ambiante. La cause profonde est causée par une forme géométrique ou une composition d'alliage de la pièce moulée. La réduction de la température d'éjection peut minimiser la déformation. La température inégale de la matrice est l'une des principales raisons de ce défaut.

Raisons principales : 18. Le temps de solidification est trop long/court ; 21. Le délai d'éjection est trop court ; 22. Le délai d'éjection est trop long ; 24. Le cycle de fonctionnement est irrégulier (mauvais contrôle de la température) ; 30. Le moule est trop chaud ; 32. Pulvérisation insuffisante des moisissures ; 33. Mauvais type de pulvérisation de moule ; 34. La concentration d'agent de démoulage est trop faible ; 40. Pente de la surface de tirage insuffisante ou côté concave ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement (un mauvais mode de remplissage peut centraliser la charge thermique dans certaines zones du moule) ; 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid ; 46. La spécification du métal est incorrecte.

15、 Collage de matrices

Caractéristiques principales : impact chimique et force d'adhérence de l'alliage d'aluminium sur l'acier de matrice, ce qui entraînera la déchirure de la pièce moulée lors de l'éjection. La modification de la composition de l'alliage et la réduction de la température du métal ou de la matrice peuvent réduire le collage de la matrice.

Raisons principales : 2. La pression du métal est trop élevée ; 5. Le point de commutation de la première/deuxième étape est trop tôt (le pré-remplissage peut parfois aider à réduire le collage de la matrice dans certaines zones) ; 9. La vitesse du deuxième étage est trop élevée (dans certains cas, la modification de la vitesse du métal peut augmenter le transfert de chaleur vers la zone à problème) ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Blocage des tuyauteries du four quantitatif (15, 16, 17 : le changement de volume va changer le point de commutation réel premier/deuxième étage. Cela peut changer l'état de répartition de la chaleur du moule) ; 30. Le moule est trop chaud ; 32. Pulvérisation insuffisante des moisissures ; 33. Mauvais type de pulvérisation de moule ; 34. La concentration d'agent de démoulage est trop faible ; 39. Mauvais polissage de la surface du moule/cylindre d'injection (le moule peut nécessiter un polissage) ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 44. Le métal est trop chaud/froid ; 46. La spécification du métal est incorrecte (lorsque Fe est inférieur à la norme de 0.6 à 0.7 %, cela peut provoquer un collage de la matrice).

Dongrun Casting dispose de 20000 mètres carrés d'installations et de 200 équipements de production et de test, de la conception de devis et d'outillage à la coulée et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous desservons un large éventail d'industries, des sociétés Fortune 500 aux OEM de petite et moyenne taille. Nos produits comprennent :

❖ Industrie des services publics ❖ HVAC | ❖ Pièces architecturales |

16、 Cavité de retrait

Caractéristiques principales : Ce défaut est dû au fait que le volume de métal devient plus petit lors de la solidification et que le métal n'a plus de métal à alimenter avant la solidification. Une surchauffe locale peut concentrer les cavités de retrait dans des zones spécifiques, voir "Sags".

Raisons principales : 1. La pression du métal est trop faible ; 7. Erreur de réglage de la décélération ; 8. La vitesse du deuxième étage est trop faible ; 9. La vitesse du deuxième étage est trop élevée ; 11. La pressurisation est trop tardive ; 12. La pressurisation est trop faible ; 14. Le poids d'injection de la cuillère est mal réglé ; 15 Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Le tuyau du four à poids constant est bloqué (14, 15, 16, 17 : lorsque la pression est augmentée, une cavité de retrait peut se produire lorsque le gâteau est trop fin) ; 24. Cycle de fonctionnement anormal ; 28. Le lubrifiant du poinçon est insuffisant/le poinçon est coincé ; 30. Le moule est trop chaud ; 32. Pulvérisation insuffisante des moisissures ; 41. Mauvaise conception de l'entrée et de la glissière (l'amélioration de la conception de l'entrée et de la glissière peut améliorer l'alimentation dans certaines zones) ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid ; 45. Le métal est pollué ou sale (la cavité de retrait est liée à l'oxyde et au laitier); 46. La spécification du métal est incorrecte ; 47. Il y a de l'écume dans le matériau fondu dans le four.

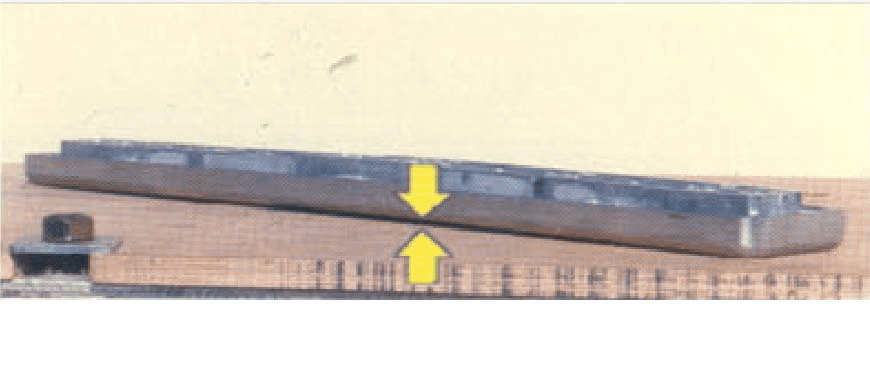

17、 Analyse des défauts dans le moulage sous pression à chaud

Caractéristiques principales : Ce défaut est causé par l'expansion et la contraction continues de la surface en acier de la matrice pendant l'utilisation. Une filière froide excessive et une fatigue de filière accéléreront ce résultat.

Raisons principales : 2. La pression du métal est trop élevée ; 7. Erreur de réglage de la décélération ; 13. La pressurisation est trop élevée ; 24. Le cycle de fonctionnement est irrégulier (le moule est trop froid) ; 29. Le moule est trop froid ; 30. Le moule est trop chaud ; 31. Trop de pulvérisation de moisissures ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid ;

18、 Analyse des fuites de défauts de moulage sous pression

Caractéristiques principales : la raison de la coulée des fuites est qu'il y a des oxydes qui se chevauchent ou se connectent, ou qu'il y a plusieurs trous se connectant pour former un chemin de fuite. Une inspection minutieuse de la zone de fuite peut révéler de nombreuses causes de la fuite.

Raisons principales : 1. La pression du métal est trop faible ; 3. La vitesse du premier étage est trop faible ; 4. La vitesse du premier étage est trop élevée ; 5. Le point de commutation premier/deuxième niveau est trop tôt ; 6. Le point de commutation de la première étape/la deuxième étape est trop tard (pendant le pré-remplissage, le métal solidifié dans le canal, l'ingate et la cavité peut détruire le mode de remplissage, et les fragments de couche de refroidissement générés peuvent également provoquer des fuites ); 7. Erreur de réglage de la décélération ; 8. La vitesse du deuxième étage est trop faible ; 11. La pressurisation est trop tardive ; 12. Pressurisation trop faible (la pression de l'accumulateur de la machine peut être faible ou le circuit de pressurisation ne fonctionne pas efficacement) ; 14. Le poids d'injection de la cuillère est mal réglé ; 15. Bloqué au port d'injection ; 16. Bloqué sur le canal d'écoulement du four quantitatif ; 17. Blocage des tuyaux du four à poids constant (14, 15, 16, 17 : la déviation du point de commutation premier/deuxième étage qui affecte le métal dans le canal et la cavité du moule, et le point de commutation premier/deuxième étage peut être la raison pour laquelle l'air est enveloppé avant le remplissage du cylindre d'injection); 25. Le moule présente une fuite d'eau/tuyau d'eau ; 26. Le dispositif de chauffage/refroidissement de l'huile du moule fuit ; 27. Trop d'huile de lubrification du poinçon ; 28. Le lubrifiant du poinçon est insuffisant/le poinçon est coincé ; 29. Le moule est trop froid ; 30. Le moule est trop chaud ; 31. Trop de revêtement de moule (25, 26, 27, 28, 30, 31 : la source de la porosité) ; 36. Fuite de vide ; 37. Le vide est ouvert trop tôt/tard ; 38. Défaillance du conduit d'évacuation et/ou de l'orifice de trop-plein ; 39. Mauvais polissage de surface du moule/cylindre d'injection ; 41. Mauvaise conception de l'entrée et de la glissière ; 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement ; 43. La forme géométrique du moulage est difficile à former ; 44. Le métal est trop chaud/froid ; 45. Le métal est pollué ou sale ; 46. La spécification du métal est incorrecte ; 47. Il y a de l'écume dans le matériau fondu dans le four (45, 46, 47 : changer la composition ou la spécification du métal peut améliorer son étanchéité à la pression).

ZheJiang Dongrun Casting Industry Co, .Ltd a été construit en 1995, nous sommes dans l'industrie du moulage depuis plus de 25 ans. Peu importe le type de moulage dont vous avez besoin, nous sommes le bon fournisseur pour vos travaux. Contrairement à d'autres de nos concurrents, nous proposons quatre types de pièces moulées.

❖Moulage sous pression par gravité

Dongrun Casting possède des installations de 20000 mètres carrés et 200 équipements de production et de test.De la conception des devis et de l'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous desservons un large éventail d'industries, des sociétés Fortune 500 aux équipementiers de petite et moyenne taille. Nos produits comprennent:

❖ Industrie des services publics ❖ HVAC | ❖ Pièces architecturales |

Parcourez notre salle d'exposition en ligne pour voir ce que nous pouvons faire pour vous. Et puis E-mail :dongrun@dongruncasting.com nous vos spécifications ou demandes de renseignements aujourd'hui