Et Moulage sous pression basse pression?

LPDC consiste à remplir un moule moulé sous pression avec du métal en fusion sous basse pression. Il est très précis en raison du remplissage constant de la cavité de la matrice pendant la phase de rétraction (solidification). Cela signifie qu'il compense la réduction de volume. D'autres attributs incluent la réduction de la formation d'oxyde et de la porosité et la consistance supérieure du métal fondu de haut en bas.

Comment fonctionne le moulage sous pression à basse pression ?

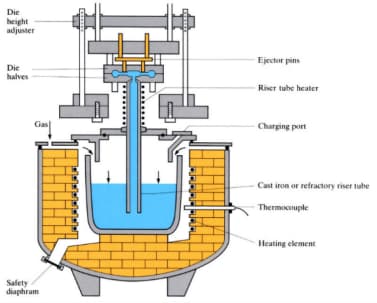

processus de moulage sous pression à basse pression

Le moulage sous pression à basse pression utilise une petite pression, généralement autour de 20 à 100 kPa (2.9 à 14.5 psi), au lieu de la gravité pour remplir une matrice. Contrairement au processus de moulage sous pression traditionnel, il a une configuration unique et utilise plusieurs équipements. Vous trouverez ci-dessous une illustration de la configuration et des pièces d'équipement nécessaires.

Le processus commence par un four de fusion qui fait fondre les alliages métalliques et les amène à la température de coulée. Par exemple, l'aluminium a une température de coulée de 710-7200C.

Le métal fondu ira ensuite dans un four de maintien sous le moule, qui fonctionne comme un récipient tout en maintenant le liquide à la température de coulée.

La basse pression force le métal fondu à travers un tube de montée dans le moule. Le métal liquide se déplace sous une pression constante jusqu'à ce que le métal fondu se solidifie dans la cavité de la matrice.

Lors de la solidification, la pression est relâchée et le métal fondu restant retourne à travers la colonne montante vers le four de maintien pour être recyclé. Enfin, le moulage sera facilement retiré une fois le moule refroidi.

Le moulage sous pression à basse et à haute pression sont deux procédés de moulage distincts utilisés pour fabriquer des pièces métalliques, généralement en aluminium, en magnésium ou en zinc. Les deux méthodes consistent à injecter du métal en fusion dans un moule sous pression pour créer des formes complexes et précises. Cependant, il existe des différences significatives entre les deux processus :

Processus de moulage sous pression :

Moulage sous pression à basse pression : Dans le moulage sous pression à basse pression, le métal en fusion est introduit dans le moule à l'aide d'une méthode contrôlée à basse pression. Le moule est préchauffé et un four contenant le métal fondu est situé au-dessus du moule. Le métal est poussé dans le moule en appliquant une faible pression d'air, généralement autour de 0.7 à 1.4 bar (10 à 20 psi).

Coulée sous pression à haute pression : La coulée sous pression à haute pression consiste à injecter du métal en fusion dans la cavité du moule à des pressions nettement plus élevées. Le métal est forcé dans le moule sous des pressions pouvant aller de 150 à 1200 2,175 bars (17,400 XNUMX à XNUMX XNUMX psi) ou même plus.

Application de pression :

Moulage sous pression à basse pression : La pression utilisée dans le moulage sous pression à basse pression est relativement faible et reste constante tout au long du processus de moulage. Cette méthode est adaptée à la réalisation de pièces de grandes dimensions à parois épaisses avec un risque de porosité réduit.

Moulage sous pression à haute pression : Le moulage sous pression à haute pression utilise une pression beaucoup plus élevée pour remplir le moule rapidement et obtenir des détails fins. La haute pression aide à obtenir une finition de surface et une précision dimensionnelle plus précises.

Vitesse de lancer :

Moulage sous pression à basse pression : Le processus à basse pression a tendance à être plus lent que le moulage sous pression à haute pression en raison des pressions d'injection plus faibles.

Moulage sous pression à haute pression : Le moulage sous pression à haute pression est plus rapide car le métal est injecté dans la cavité du moule à un rythme rapide.

Complexité de la pièce :

Moulage sous pression à basse pression : Ce procédé est mieux adapté pour couler des pièces plus grandes et plus épaisses avec des formes plus simples, telles que des blocs moteurs ou des carters de boîte de vitesses.

Moulage sous pression à haute pression : Le moulage sous pression à haute pression peut produire des pièces complexes et complexes avec des parois minces, ce qui le rend approprié pour la fabrication de composants utilisés dans diverses industries comme l'automobile, l'aérospatiale et l'électronique.

Outillage et équipement :

Moulage sous pression à basse pression : L'équipement requis pour le moulage sous pression à basse pression est généralement moins complexe et moins coûteux que l'équipement de moulage sous pression à haute pression.

Moulage sous pression à haute pression : Le moulage sous pression à haute pression nécessite des machines robustes et durables capables de résister aux hautes pressions impliquées.

Comparaison du moulage à basse pression et du moulage à haute pression (moulage sous pression)

Le tableau suivant résume certaines des caractéristiques de la coulée à haute pression (moulage sous pression) et de la coulée à basse pression, comparant et analysant les avantages et les inconvénients des deux procédés.

Moulage à basse pression | Coulée à haute pression (moulage sous pression) |

| La pression est faible, généralement inférieure à 0.08 MPa, et peut atteindre 0.15 MPa dans des cas exceptionnels. | La pression est plus élevée et peut atteindre des centaines de MPa. |

| La vitesse d'écoulement du métal liquide est lente, généralement de 150 mm/s à l'état de coulée. Et le décapage de la cavité par le métal liquide est faible. | La vitesse d'écoulement du liquide métallique est rapide, pouvant atteindre 60 m/s et jusqu'à environ 120 m/s. Le décapage de la cavité par le métal liquide est important. |

| L'écoulement du fluide métallique est régulier. | L'écoulement du fluide métallique est relativement instable. |

| Le matériau requis pour la cavité du moule est relativement faible. Il peut s'agir de métal, de sable ou d'autres matériaux. | Le matériau requis pour la cavité du moule est élevé et il ne peut utiliser que des matrices métalliques. |

| Il est possible de réaliser des pièces moulées avec des cavités plus complexes. | Actuellement, le moulage sous pression ne peut produire que des pièces moulées avec des cavités relativement simples. |

| Il peut produire des moulages de petite et moyenne taille ainsi que des plus gros. | Il ne convient généralement qu'à la production de pièces moulées de petite et moyenne taille. |

| Pas de porosité à l'intérieur du moulage. | Il peut y avoir de la porosité à l'intérieur du moulage, et un processus particulier est requis pour les moulages avec des exigences d'étanchéité à l'air. |

| Les pièces moulées peuvent être traitées thermiquement. | Il ne peut pas être entièrement traité thermiquement et renforcé. |

| Le lissé de surface de la coulée est relativement moyen. | La surface de la coulée est relativement lisse. |

| Le cycle de coulée est relativement long, et la vitesse de production est moyenne. | Le cycle de coulée est relativement court et la vitesse de production est relativement rapide. |

| Le taux de produit fini est relativement élevé, environ 80-95 %. | Le taux de produit fini est relativement faible, environ 60 à 90 %. |

| Le coût de fonctionnement est faible. Et la coulée à basse pression peut être appliquée à des situations où la quantité n'est pas très importante. | Le coût de fonctionnement de l'équipement est plus élevé. Et le moulage à haute pression (moulage sous pression) est plus adapté à la production de commandes à grand volume. |

Le tableau ci-dessus montre les avantages et les inconvénients apparents de la coulée à basse pression et de la coulée à haute pression/moulage sous pression. Et nous devons choisir le processus de production adapté à nos produits en fonction de nos besoins. La capacité de conception, le scénario d'application, le budget d'investissement, la quantité de produits, la capacité de l'équipement, la capacité de développement technique et la capacité de traitement ultérieure sont tous des facteurs que nous devons prendre en compte pour tirer parti du processus et compenser les inconvénients.

Le moulage sous pression à basse et à haute pression a ses avantages et ses applications respectifs. Le choix entre les deux processus dépend des exigences spécifiques de la pièce, du volume de production et des considérations de coût. Le moulage sous haute pression est plus couramment utilisé en raison de sa capacité à produire efficacement des pièces complexes et de haute qualité. Cependant, le moulage sous pression à basse pression reste une option viable pour certaines applications où des vitesses de production plus lentes sont acceptables, ou pour des pièces avec des sections plus épaisses qui peuvent être sujettes à des défauts dans les processus à haute pression.

ZheJiang Dongrun Casting Industry Co, .Ltd a été construit en 1995, nous sommes dans l'industrie du moulage depuis plus de 25 ans. Peu importe le type de moulage dont vous avez besoin, nous sommes le bon fournisseur pour vos travaux. Contrairement à d'autres de nos concurrents, nous proposons quatre types de pièces moulées.

❖Moulage sous pression par gravité

Dongrun Casting possède des installations de 20000 mètres carrés et 200 équipements de production et de test.De la conception des devis et de l'outillage au moulage et à l'usinage fini, nous pouvons travailler avec vous à chaque étape. Nous desservons un large éventail d'industries, des sociétés Fortune 500 aux équipementiers de petite et moyenne taille. Nos produits comprennent:

❖ Industrie des services publics ❖ HVAC | ❖ Pièces architecturales |

Parcourez notre salle d'exposition en ligne pour voir ce que nous pouvons faire pour vous. Et puis E-mail :dongrun@dongruncasting.com nous vos spécifications ou demandes de renseignements aujourd'hui